Tipik bir tedarik zinciri ağı, tedarikçiler, üretim tesisleri, depolar, dağıtım merkezleri gibi çok sayıda nesnenin karmaşık yapısından oluşur. Satış ve operasyonel planlama (S&OP), şirketin ürün, talep ve tedarik planını nihai hale getirmek için bir ekibin entegre olarak çalışmasına izin verir.

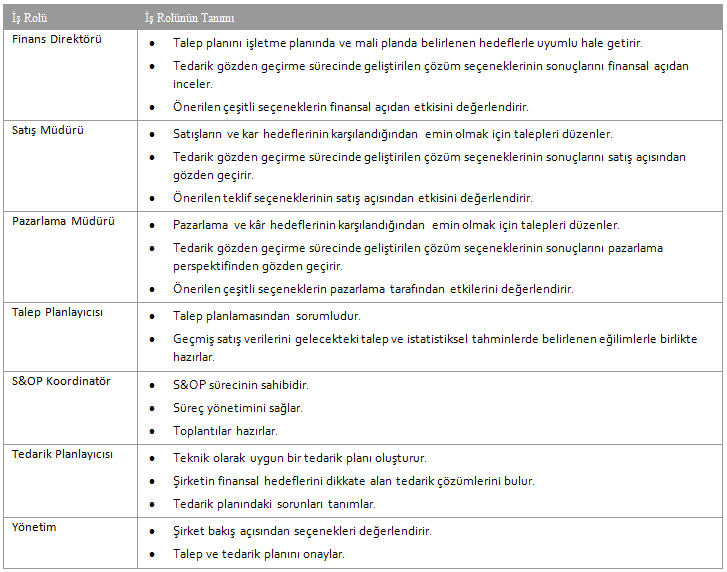

S&OP, bir şirketin talep, tedarik ve finansal planının bir araya geldiği tek ve merkezi bir yer sunar. Bir organizasyon veya iş birimi için talep ve tedarik planının sonuçlandırması amacıyla tasarlanmış bir dizi iş sürecinden oluşur. S&OP sürecinin etkin yönetimi, planlanan tedarik ile öngörülen talebi karşılayan en karlı planın oluşturulmasını sağlar. S&OP, şirketlerin onaylanmış bütçe planındaki maliyetleri düşürürken yüksek hizmet seviyeleri ve operasyonel verimlilik elde etmelerine yardımcı olur. Bu organizasyon çapında çalışma planı, üst düzey yönetim tarafından kabul edilmekte ve planın amacına ulaşması için gerekli kaynakların tahsis edilmesine yol açmaktadır.

S&OP süreçleri, yeni ürün tanıtımının tahmin doğruluğunu ve verimliliğini artırır, müşteri hizmet oranlarını optimize eder ve servis maliyetlerini en aza indirir. Örneğin, farklı iş birimlerinin kendi ayrı tahminlerini gerçekleştirdiği bir organizasyonda, operasyonlar talep-tedarik uyum sürecine dahil değildir ve bütçe planında bağımsız olarak finanse edilir. Bu senaryo yüksek tahmin hatası, daha düşük servis seviyeleri, düşük varlık kullanımı ve bütçe planına uyumsuzluğua yol açacaktır. Öte yandan, verimli S&OP süreçleri, satış, operasyon, tedarik zinciri ve finans ekiplerinin etkinliğini arttırır ve şirketin gelirini ve karlılığını en üst seviyeye çıkarır.

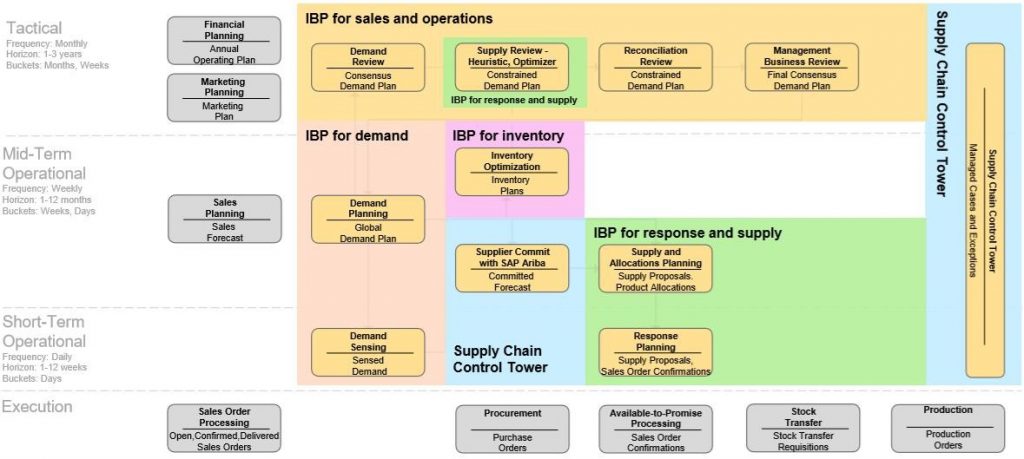

Geleneksel kurumsal kaynak planlama sistemleri, verimli bir S&OP sürecini desteklemek için iyi donanımlı değildir. İyi kurulmuş S&OP iş süreçlerine sahip şirketler bile, sistem düzeyindeki eksikliklerden dolayı, hesaplama gücü, manuel / parçalanmış süreç yönetimi ve eksik işbirliği gibi hesaplama gücü veya tutarlılık eksikliği gibi nedenlerle iş değeri fırsatını kaçırmaktadır. SAP IBP, bu sorunları S&OP süreçlerini uygulamak ve yönetmek için son derece yeteneklerle ele almaktadır. Bu, optimize edilmiş bir talep ve tedarik planı ile şirkete maksimum değer sunar.

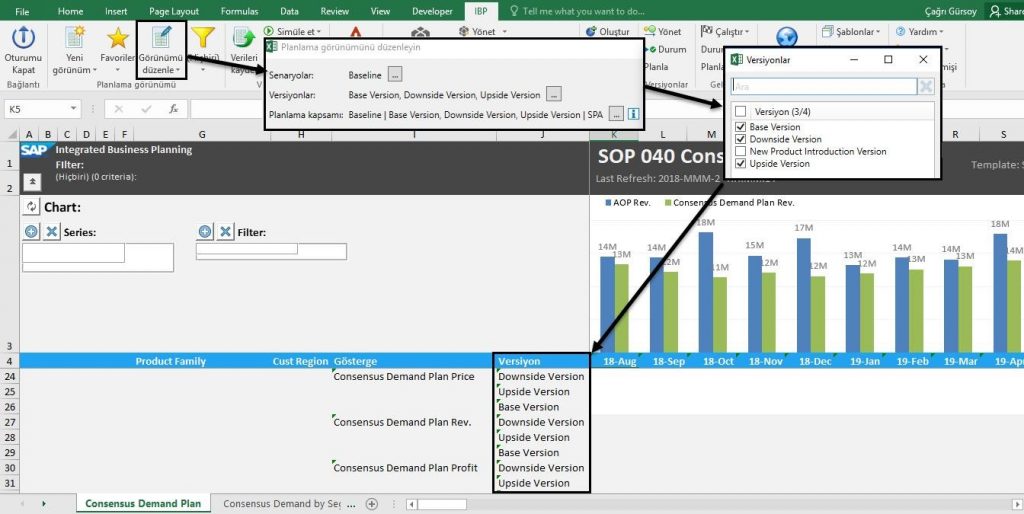

SAP IBP, gerçek zamanlı senaryo planlaması için kullanımı kolay özellikler sağlar. S&OP, talep ve tedarik planını sonuçlandırmak için taktiksel planlama yapmaya odaklandığından, alternatif senaryo planlaması yürütmek, uygulamanın en yaygın kullanılan ve değerli özelliklerinden biridir. Kullanıcılar, alternatifler oluşturmak, etki analizi yapmak, alternatif senaryoları karşılaştırmak ve final senaryosu olarak bir senaryo geliştirmek için gerçek verilerle çeşitli senaryolar oluşturabilirler. Senaryoya göre planlama, ürün üretme, üretim kabiliyetlerinin artırılması, ürün tahsisi için tedarik seçenekleri, promosyon planlaması, yeni ürün tanıtımı ve daha fazlası gibi çeşitli kararları kapsayabilir.

SAP IBP ile Satış ve Operasyon Planlama Süreçlerini Yönetme

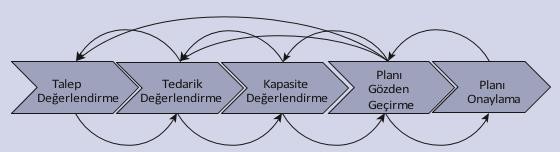

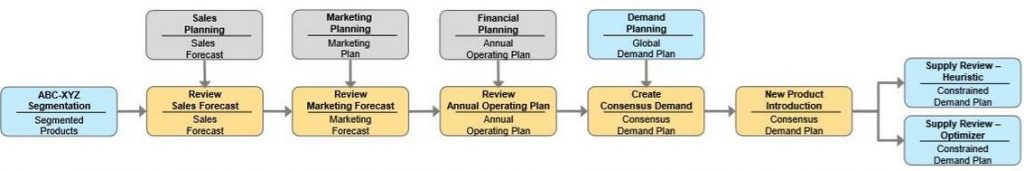

S&OP tek bir talep ve tedarik planının oluşturulmasına ve sonuçlandırılmasına yol açan bir süreçler grubunu içermektedir. Bu süreçlerin farklı şirketler için farklı isimlere ve ayrıntı düzeylerine sahip olmasına rağmen, çoğu şirket süreçleri şu şekilde temsil eder: Talep incelemesi, tedarik gözden geçirme, ön SOP toplantıları (veya ön SOP gözden geçirmesi) ve yönetici değerlendirmesidir.

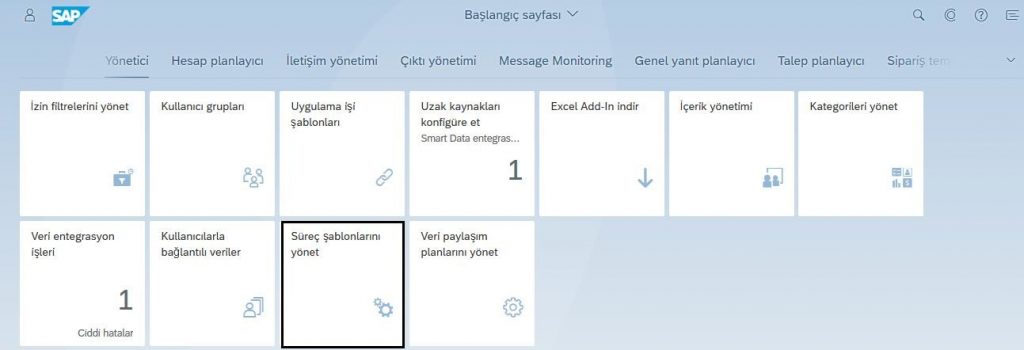

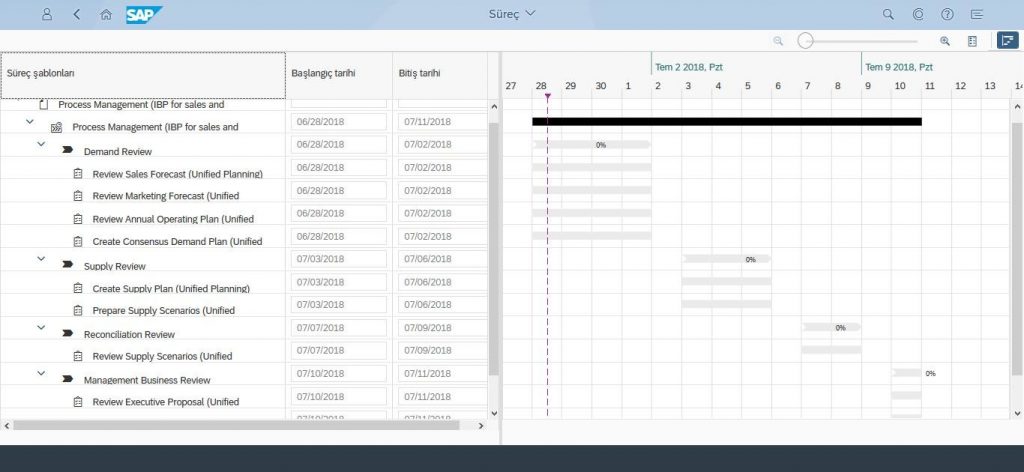

Süreç Şablonlarını Yönet

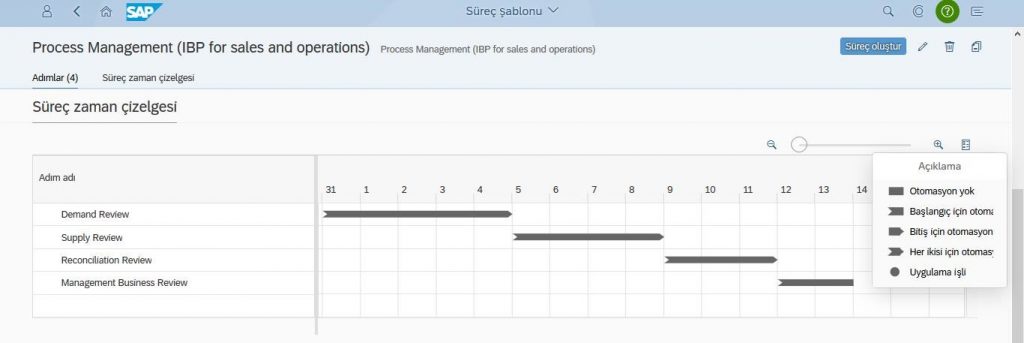

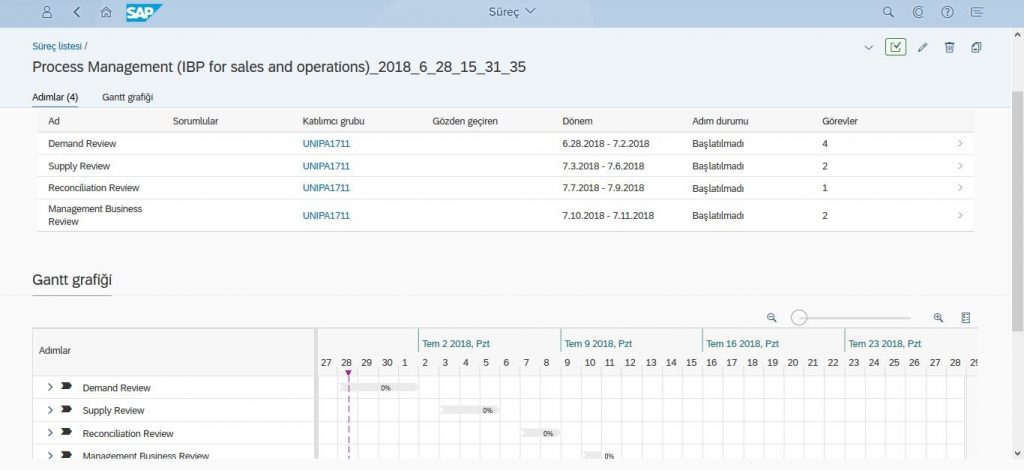

Süreç yönetimi, planlama süreçlerini tanımlamanıza, yönetmenize ve izlemenize yardımcı olur. Ayrıca, süreçte yer alan kişiler arasında işbirliği ve manuel görevleri azaltmaya yardımcı olmak için otomasyon özellikleri sunar. Planlama süreci için tipik bir örnek; aylık satış ve operasyon planlama sürecidir. Ürün incelemesi, ardından talep gözden geçirmesi, tedarik ve stok incelemesi içerir ve bir S&OP yönetim toplantısı ile sonuçlandırılır. Bu olayların her biri süreç içindeki bir aşamayı temsil eder ve kendi bireysel süresine sahiptir. Her aşamaya katılan insanlar farklı fonksiyonel gruplardan gelmektedir. Ayrıca, her bir aşamada gerçekleştirilmesi gereken farklı bir dizi etkinlik bulunmaktadır. Bir süreç aşaması tamamlanmadan ve bir sonraki aşamaya başlanmadan önce yerine getirilmesi gereken farklı ihtiyaçlar vardır.

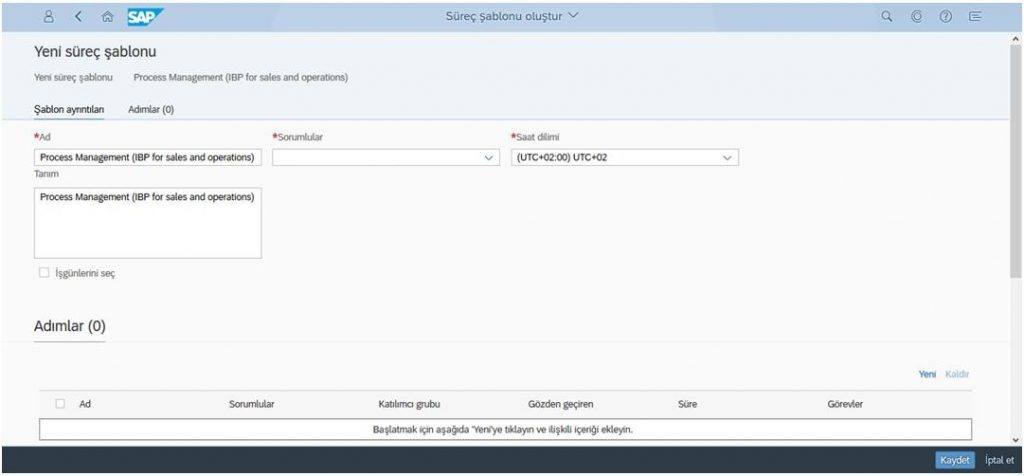

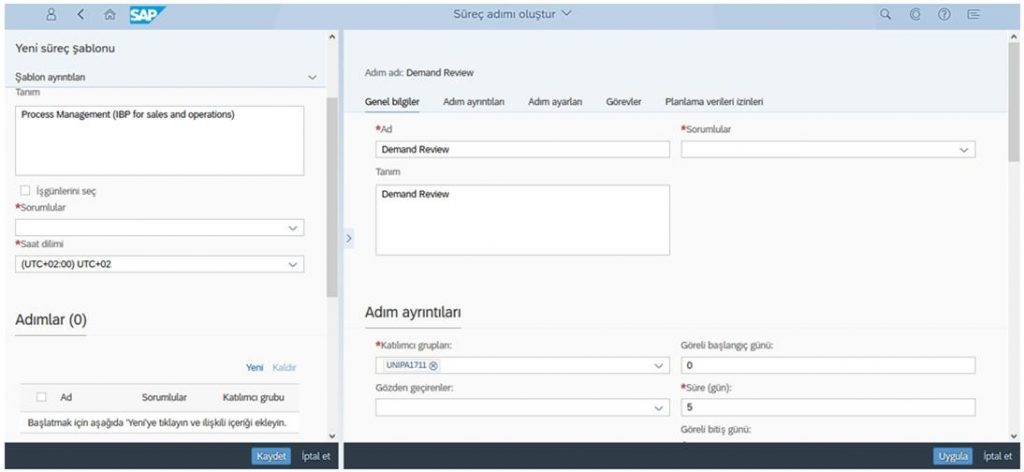

Planlama süreçleri genellikle yinelenen döngülerde tekrarlanır. Örneğin, her ay yeni bir satış ve operasyon planlama süreci gerçekleşir. Planlama döngüsünü tekrarlamak istediğiniz her defasında sıfırdan yeni bir süreç ayarlamanız gerektiğinden, bir şablon oluşturabilirsiniz. Bu şablonda, şirketinizin planlama sürecini ve bunun tüm önemli yönlerini tanımlayabilirsiniz. İlk olarak, süreç adımlarıyla temsil edilen ve sürecin yapısını yürüten bireysel süreç aşamalarını modellersiniz.

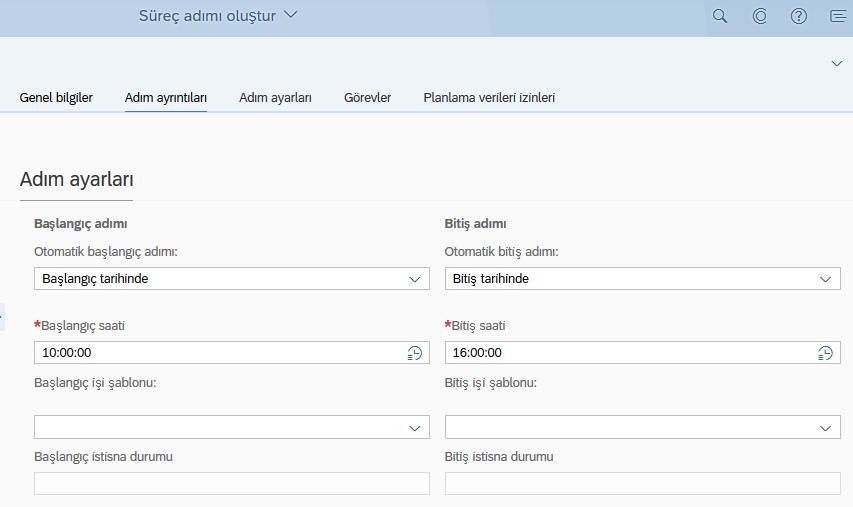

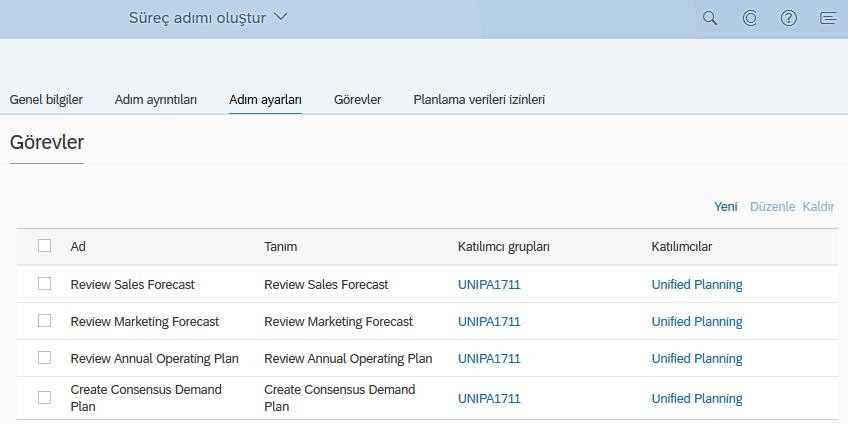

Bu süreç adımlarının her biri için süresini, katılan katılımcıları ve gerçekleştirmeleri gereken görevleri tanımlayabilirsiniz. İsteğe bağlı olarak, işleminiz için adım bağımlılıkları ve otomasyon ayarlarını da yapılandırabilir ve sisteminiz SAP Jam’e bağlıysa, işbirliği için bir SAP Jam grubu da ekleyebilirsiniz. Şablonunuzu oluşturduktan sonra, her yinelenen dönem için yeniden kullanabilir ve bundan yeni bir süreç oluşturabilirsiniz.

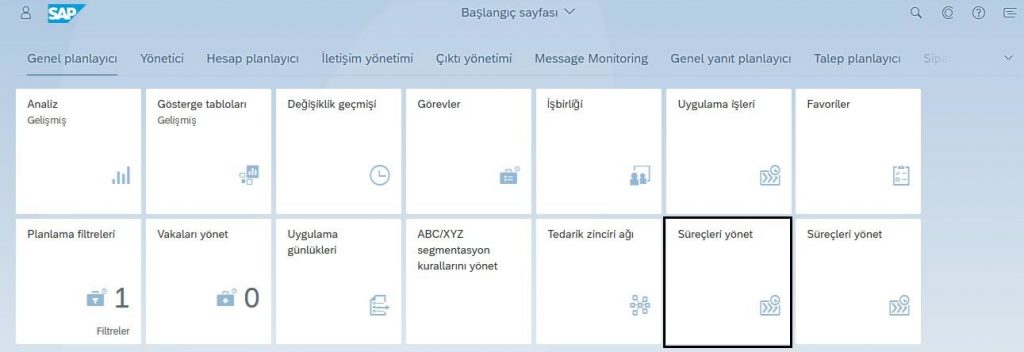

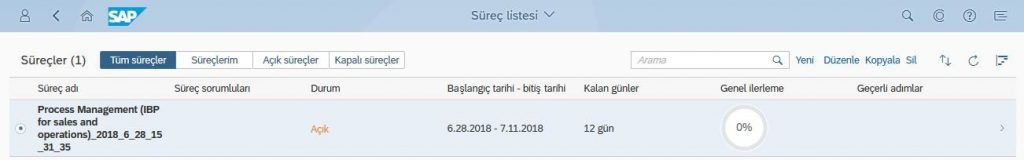

Süreçleri Yönet

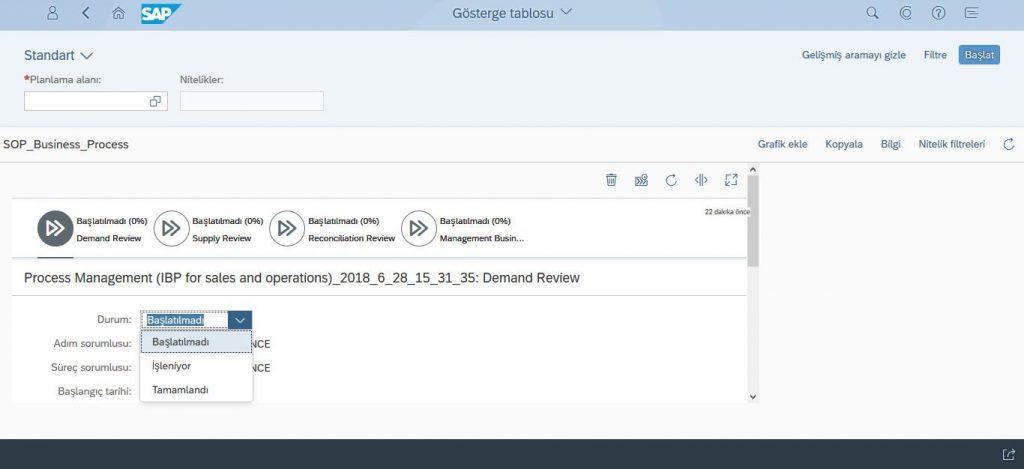

İlerlemeyi izlemenin temel yolu, bireysel süreç adımlarının durumunu takip etmektir. Bir işlem adımının başlatılıp başlatılmadığını, devam edip etmediğini veya tamamlandığını gösteren sürecin bir görünümünü sağlar.

Farklı uygulamaları kullanarak manuel olarak bir işlem adımı başlatabilirsiniz. Süreçleri Yönet uygulamasından bir işlem adımı başlatabilir veya Gösterge Tabloları – Gelişmiş uygulama kullanıyorsanız, gösterge tablonuzdaki işlem grafiğinden başlayabilirsiniz.

Bir işlem adımı başlatılmadan veya tamamlanmadan önce yerine getirilmesi gereken farklı ihtiyaçlar olabilir. Örneğin, yönetim SOP toplantısı için süreç adımı, yalnızca önceki tüm işlem adımları tamamlandıktan sonra başlayabilir. Ayrıca, bir talep aşamasının oluşturulmasında talep işleyişinin sona ermesi üzerine kopya operatörünün çalıştırılması gibi bir işlem adımının başlangıcında veya sonunda başvuru işlerini çalıştırmak gerekebilir. Tüm bunların süreç adımlarından sorumlu kişiler tarafından koordine edilmesi gerekir.

Talep İnceleme

Talep gözden geçirme sürecinin amacı, satış, pazarlama, finans ve talep planlama ekiplerinin ortak bilgisini kullanarak kısıtsız bir talep tahmini oluşturmaktır. Kısıtsız talep tahminini oluşturmak için geçmiş satış verilerini, ürün yaşam döngüsü bilgilerini, pazar bilgisini ve şirketin mali planlarını kullanır. Talep incelemesi, ürün gözden geçirme süreci ile başlar ve talep projeksiyonlarını oluşturmak ve ayarlamak için adımları izler.

Bu işlem adımının durumu, İşlemleri Yönet uygulamasında devam ediyor olarak belirtilir. Bir işlem adımı başlatmak istediğiniz süreci seçilir ve durum bölümünde işleniyor olarak seçilir.

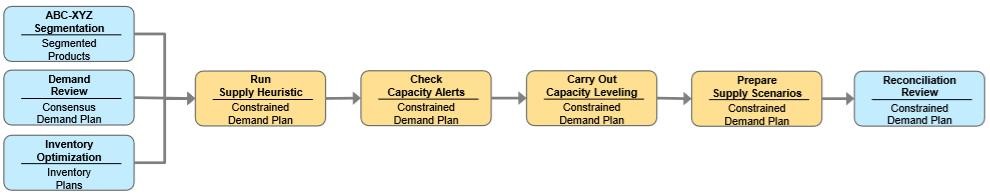

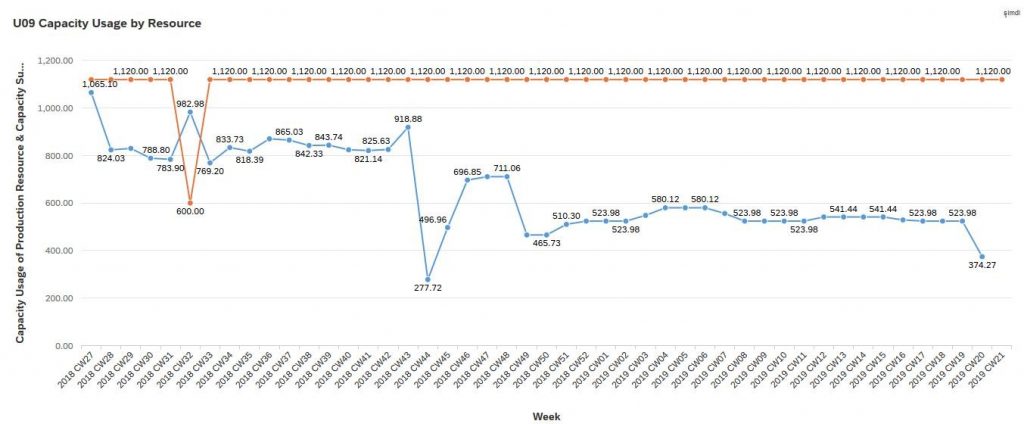

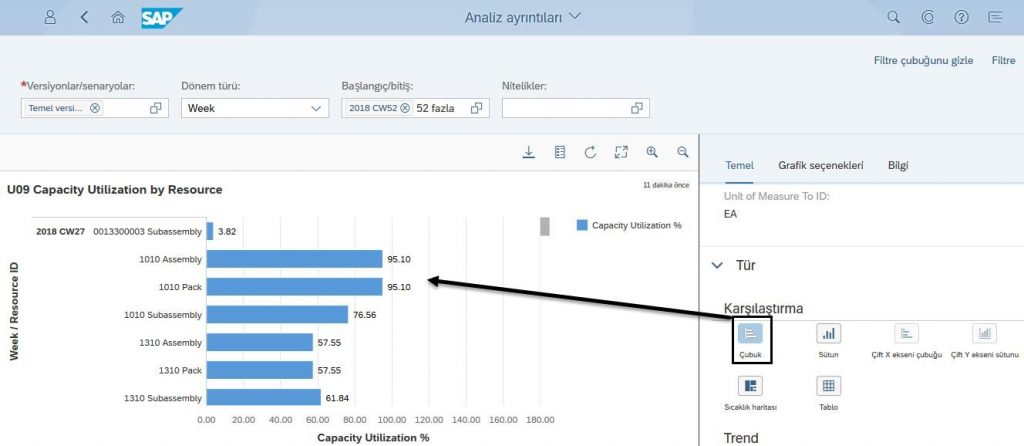

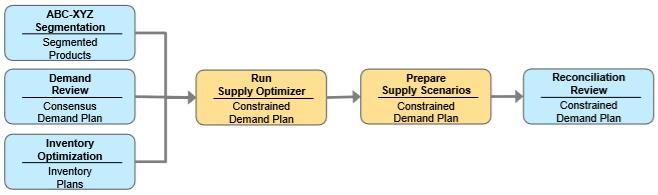

Tedarik İnceleme

Tedarik incelemesi, genel tedarik planını, üretim kaba planını ve kapasite planlaması yoluyla kısıtlanmamış talep planıyla uyumlu hale getirir. İnceleme, şirketin toplu üretim, satın alma ve nakliye yetenekleri aracılığıyla gerçekleştirilir. S&OP’de tedarik planlaması, üretim, satın alma, stok kullanımı ve stok transferleri gibi olası tedarik seçenekleriyle gerekli ürün talebini karşılamak için bir toplu talep-tedarik eşleştirmesi olarak gerçekleştirilir.

Tedarik gözden geçirme adımının amacı, talep tahminlerini karşılamak için mümkün olan en iyi tedarik opsiyonunu (veya opsiyonlarını) belirlemektir. Bu adım, kısıtlı talep planı, tedarik planı ve stok planından oluşan taslak satış ve operasyon planı oluşturulduğunda gerçekleştirilir. Bir şirket stok, üretim veya satın alma senaryoları yoluyla tedarik ihtiyaçlarını karşılar. SAP IBP S&OP, giriş parametrelerini modeller ve talep tahminlerini karşılamak için en iyi tedarik seçeneğini önerir.

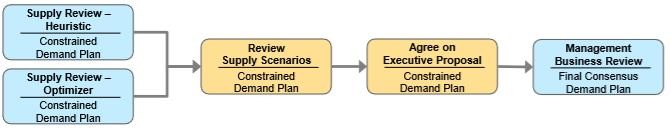

Ön Satış ve Operasyonel Planlama İncelemesi

S&OP ön inceleme adımı, bir fikir birliği planı üzerinde mutabakata varmak için bütünsel talep, tedarik ve finansman planını önceki adımlardaki fonksiyonel planlarla karşılaştırmak için ilk fırsattır. Bu noktada satış, pazarlama, tedarik zinciri, operasyonlar ve finans temsilcileri tarafından yönetim gözden geçirmesi ve onaylanması amacıyla önerilen plan olarak sunmak için en iyi seçenek üzerinde anlaşmaya varılır. SAP IBP, önerilen S&OP planını ve farklı varsayımların talebini, tedariğini ve finansal etkisini göstermek için potansiyel seçenekler sunmaktadır.

Örnek bir senaryoda, S&OP öncesi gözden geçirme aşamasında tedarik artışı kararı stratejik bir etkiye sahip olabilir ve yöneticilerden onay gerektirebilir. S&OP öncesi sürecin çıktısı, farklı ekipler arasında işbirliği yoluyla en iyi talep ve tedarik planının belirlenmesidir. Bu önerilen plan artık yönetici gözden geçirme ve onay için hazır duruma gelir.

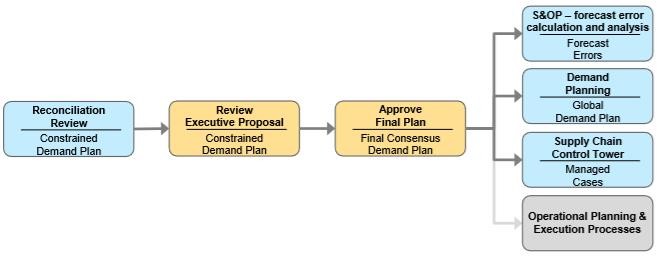

Yönetici İnceleme

Yönetici gözden geçirme aşamasında, önerilen satış ve operasyon planı seçenekleri, organizasyonun en iyi planını belirlemek, sonuçlandırmak ve onaylamak için ilgili konular ve sorunları gözden geçirilir. Gerçekleştirilen satış ve operasyon planı, S&OP ufku için kısıtlı talep planı, tedarik planı ve stok planını içerir. Kararlaştırılan plana ilişkin kararlar, temel plan ve SAP IBP’de S&OP için yapılan diğer senaryo karşılaştırmaları ile sunulan konular ve fırsatların analiz edilmesinden sonra alınır.

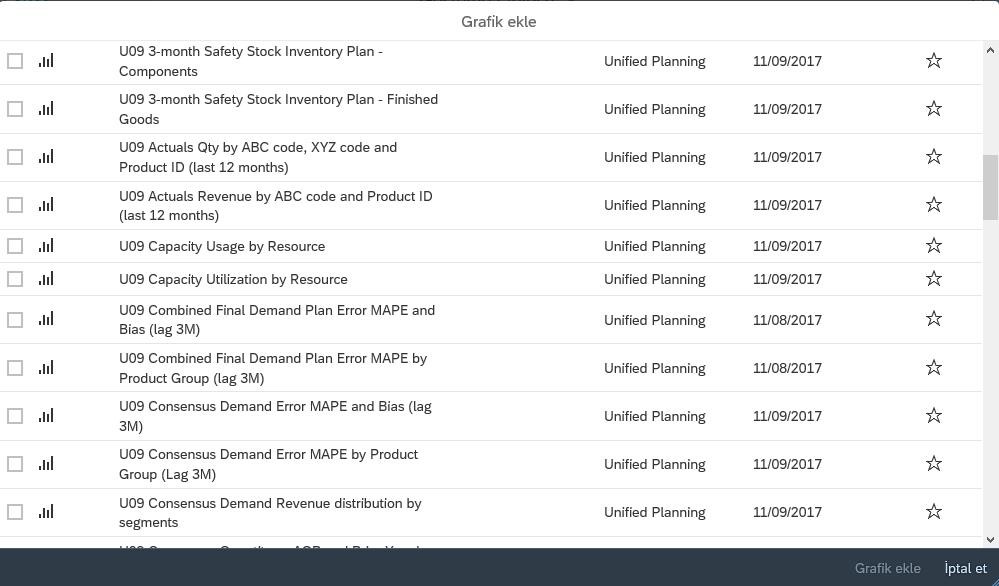

SAP IBP’deki yönetici gösterge panosu, yöneticilerin talep, tedarik, stok ve finansal planları gözden geçirirken stratejik bir karar vermesi için uygun araçlar sağlar. Bu gösterge tablolarında S&OP sürecinin mevcut durumu, planlama verileri ve performans göstergeleri sunulur. Gösterge tabloları son derece özelleştirilebilir bir görünümdür, S&OP sürecinin ve ana faktörlerin ihtiyaçlarına göre gerekli bilgi ve analizlerle oluşturulabilir.

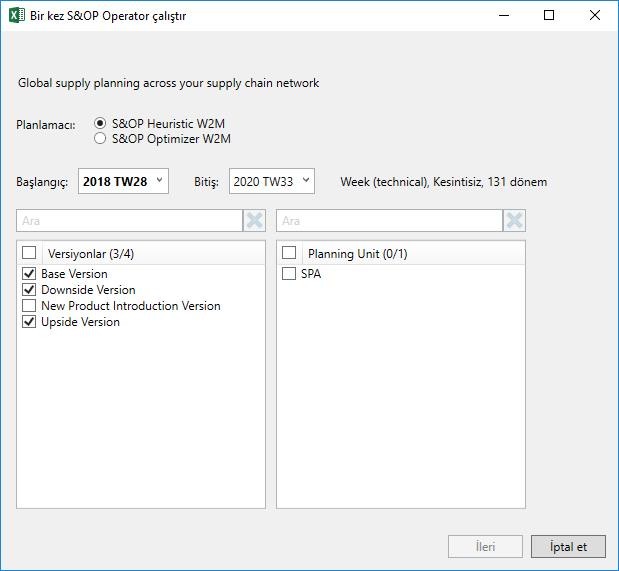

S&OP Heuristik (INFINITE_WITHOUT_SHORTAGE)

S&OP heuristik, sezgisel bir yöntem kullanarak kaynak kapasitesi göz önünde bulundurmadan tedarik zinciri ağındaki ürün akışı için talep ve tedarik planı yaratır. Kaynak kapasitesinin yanı sıra, stok seviyesine ve üretim girişine imkan tanınan maksimum değerleri de dikkate almaz. S&OP heuristiğinden sonra belirli bir noktada öngörülen stok negatif olabilir çünkü malzemenin kullanılabilirliği sistem tarafından kaynak lokasyonunda kontrol edilmez. Bu nedenle, heuristiğin yarattığı tedarik planı uygulanabilir olmayabilir. S&OP heuristik tedarik planı, S&OP’nin yönetiminde, mümkün olmayan bir plan oluştursa da, hızlı bir inceleme için oldukça kullanışlıdır. Temel amacı talebin karşılanmasında olası sorunların uçtan uca görünebilirliğine dayanmaktadır. Kaynakların aşırı kullanımı, malzeme kıtlığı ve diğer istisnalar, planlamacıların uyarılar yoluyla gözden geçirmeleri ve tedariği talep ile eşleştirmek için harekete geçme görüşlerini planlamak için kullanılabilir.

Zaman Serisine Dayalı Tedarik Planlamasında Heuristik Nasıl Çalışır?

Zaman serileri tabanlı tedarik planlaması heuristik (kısıtsız), girdi gösterge değerlerini alır ve bunları bir çıktı planını hesaplamak için kullanır, sonuçları çıktı göstergelerine yazar. Tedarik planlama yönteminin hesaplama süreci (her ürün için sırayla) aşağıdaki mantıksal genel bakışta özetlenmiştir:

1. Planlayıcı tarafından seçilen planlama ufkunun her döneminde müşteri talebinin ne kadar olduğunu kontrol edilir (örneğin, gelecek 12 ay). Customer demand bir giriş göstergesidir ve sistemde halihazırda mevcuttur (örneğin, bir tahmin algoritması kullanılarak hesaplanmıştır).

2. Ürünün müşteriye sağlanabileceği lokasyonları (dağıtım merkezleri ve üretim yerleri) belirlemek için müşteri tedarik kaynaklarını (customer sources of supply) kullanır. Tedarik planlama araştırması, tedarik kaynaklarını belirlemek için kotaları da kullanır.

3. Total customer demand (birçok farklı müşteriden gelebilir) tedarik zincirindeki lokasyonlara iletir ve her bir dönem için her bir lokasyondaki dependent demand’leri hesaplar (yani, her bir lokasyon tarafından karşılanacak tüm müşteri taleplerinin toplamı). Lokasyonlar şirketinize, harici tedarikçilere veya başka şirketlere ait olabilir.

4. Her lokasyonun ilk dönemde net talebi hesaplanır. Net talep, lokasyonun şu anda karşılayamadığı ve bir tedarik kaynağından karşılanması gereken taleptir:

· Üretim süreçleri

· Diğer yerlerden stok transferleri

· Dış tedarikçilerden tedarikler

İlk dönemde net talep, hedef talebe ikincil talepleri (dependent demand) ekleyerek ve stoğu elden çıkararak hesaplanmaktadır. Eldeki stok, 0 döneminde kullanılabilir ve bu nedenle ilk dönemin başında da kullanılabilir olmaktadır.

5. İlk dönemdeki net talebi karşılayacak lokasyonu belirlemek için, ürünün ve kaynak lokasyon (bir önceki adımdaki lokasyonu) kombinasyonu için uygun bir tedarik kaynağı bulmaya çalışır. Tedarik kaynağı harici bir kaynak, bir veya daha fazla üretim kaynağı veya bir veya daha fazla lokasyon kaynağı olabilir.

6. Önceki adımda seçilen kaynağa bağlı olarak:

· Lokasyon kaynakları için, net talebi diğer lokasyonlara (outbound location demand olarak bilinir) gönderir ve her lokasyonda dependent demand olarak dönüştürür.

· Üretim kaynakları için net talebi bir üretim kaynağına ve oradan bileşenlere iter.

· Harici tedarik kaynakları için net talebi external receipt olarak alır.

7. Total receipts hesaplar:

· Üretim (production receipts)

· Diğer lokasyonlar (transport receipts)

· Harici tedarikçiler (external receipts)

Bu, net talepten daha düşük olabilir. Tedarik planlama heuristiği, kapasite kısıtlarını göz ardı eder ve gerekli toplam miktarın üretilebileceğini varsayar. Bu nedenle, düzenlenen gösterge kullanmadıkça, girişler (receipt) hedef lokasyonda net talep ile aynıdır.

8. İlk dönemdeki lokasyondan müşteriye olan tedarik miktarını hesaplar.

9. Lokasyon için projected stock, yani ürün müşteriye tedarik edildikten sonra lokasyonda kalan stoğu hesaplar. Tedarik planlama heuristiği, total receipts (üretim süreçlerinden, diğer lokasyonlardan ve dış tedarikçilerden) hesaplar, elde stokları toplar (stock on hand), daha sonra müşteriye tedarik olarak verir. Ayrıca, shortage gibi diğer göstergeleri de hesaplar.

10. İkinci dönemde her lokasyondaki net talebi hesaplar. Eğer ikinci dönemde eldeki stok bulunmuyor ise bunun yerine, önceki dönemin öngörülen stoğu (projected stock ) kullanılır. İkinci dönem için, tedarik planlama heuristiği, dependent demand alır, hedef stoku (target stock) ekler ve daha sonra ilk dönem için hesaplanan projected stock çıkarır.

11. Bu dönem için receipts, supply ve diğer göstergeleri hesaplamaya devam eder ve daha sonra planlama döneminin son periyoduna ulaşıncaya kadar devam eder. Her bir dönem için, tedarik planlama heuristiği, hedef stoku (target stock) alır, net dependent demand ekler ve daha sonra mevcut stoğu çıkarır.

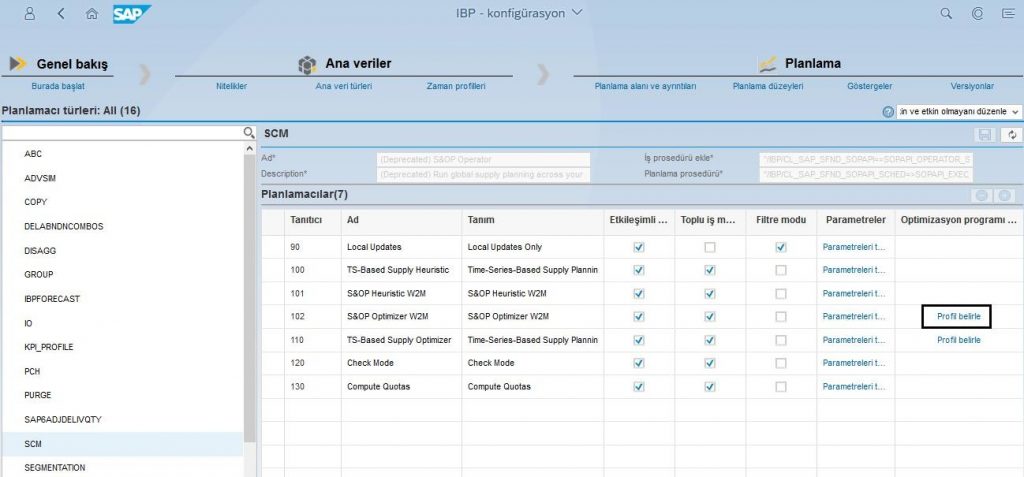

S&OP Optimizasyon (OPTIMIZE)

S&OP optimizasyon, kısıtlı bir tedarik planı oluşturur. Tedarik planı optimizasyonu, müşteri talebini karşılarken kar maksimizasyonu veya teslimat maksimizasyonu elde etmek için maliyet minimizasyonu kullanılarak gerçekleştirilir. Bu, karma tamsayılı doğrusal programlama (MILP) yöntemi ile talep, tedarik ve maliyet fonksiyonlarının modellenmesi ile elde edilir.

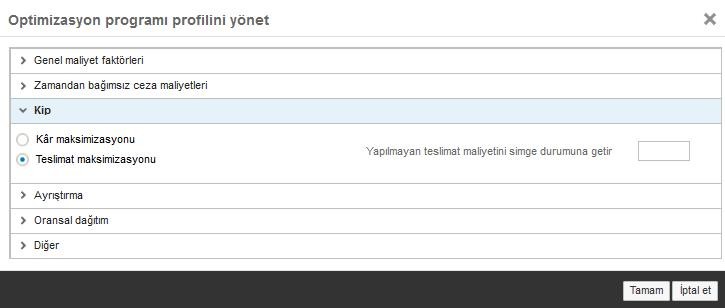

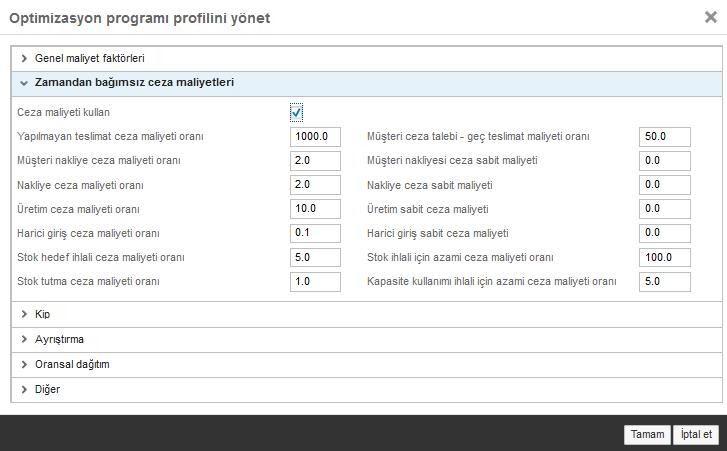

S&OP optimizer, tedarik zinciri ağında kar maksimizasyonu veya teslimat maksimizasyonu için modellenebilir. SAP IBP’de S&OP optimizasyonun maliyet modellemesi, maliyet gösterge değerlerinin atanması veya zamandan bağımsız ceza maliyetleri kullanılarak gerçekleştirilebilir. Göstergeler aracılığıyla maliyet modellemesi, customer transport, production, external receipt ve internal transport için sabit ve değişken oranların değerleri sağlanarak yapılır. Teslim edilemeyen maliyet oranı (non-delivery cost rate), gerçek teslim edilemeyen maliyetler (non-delivery costs) ile eşleştirmek veya sistemin teslimatı en aza indirecek şekilde tutmak için sağlanabilir. Göstergeler üzerinden detaylı maliyet verilerinin bulunmaması durumunda, optimizasyon profilindeki ceza maliyeti planlamanın optimize edilmesi için kullanılabilir.

Zamandan Bağımsız Ceza Maliyetleri (Time-independent penalty costs): Optimizasyon hesaplaması için varsayılan maliyet öğeleri planlama modelinde tanımlanan maliyet göstergeleridir. Optimizasyon profilinin bu ayarı, maliyetleri korumak için daha kolay ve hızlı bir yaklaşım sağlar ve burada tutulan değerler, gösterge değerlerinin yerini alır. Use Penalty Cost işaretlenirse, S&OP optimizasyonu, gösterge değerlerini göz ardı eder ve hesaplamalar için profilde tanımlanan değerleri kullanır. Optimizasyonun dikkate alması için üretim, satın alma, nakliye ve stok tutma için farklı ağırlık oranları sağlanmıştır. Hem sabit değer hem de değişken oranlar ile ilgili maliyetler, örneğin üretim maliyetleri, ilgili değerlerini koruyabilir. Minimum kapasite kullanımı ve maksimum stok miktarı için ihlaller de (violations) maliyet oranı değerleri ile atanabilir.

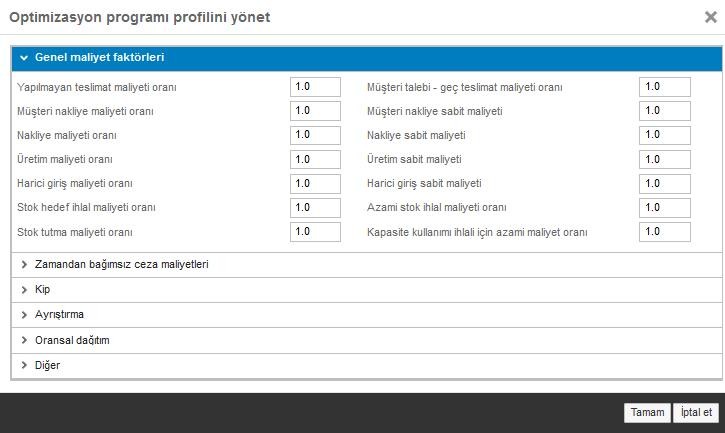

Genel Maliyet Faktörleri (Global cost factor): Eğer planlama modeli, optimizasyon hesaplaması için maliyet gösterge değerlerine sahipse, modeldeki her ürünün maliyetine hızlı bir ayarlama, optimizasyon profilindeki global maliyet faktörü kullanılarak yapılabilir. Bu maliyet değişikliği, iş stratejisindeki değişikliklerle hızlı bir şekilde senkronize etme görevi görür. Bu nedenle, optimizasyon modeli için bir transportation cost rate artışı, aynı faktöre göre belirlenebilir. Alternatif olarak, sipariş karşılanamama durumunu önlemek için, non-delivery cost faktörü daha yüksek bir değer girilebilir.

Kip (Mode): S&OP optimizasyonu, Kar maksimizasyonu veya Teslimat maksimizasyonu modunda gerçekleştirilebilir. Teslimat maksimizasyonu seçeneği, nispeten daha yüksek bir maliyete sahip olsa bile, müşteri servis seviyesini maksimize etmeyi sağlar. Kar maksimizasyonu mantığının, talebin yerine getirilmesiyle ilgili maliyetin, talebin karşılanmaması durumundaki maliyetten daha yüksek olması durumunda müşteri talebini karşılanmamasına karar verebilir. Teslimat maksimizasyonu modunda, non-delivery cost bununla ilgilenir. Minimize Non-Delivery Cost bir değer içeriyor ise, bu değer optimizasyon tarafından tüm talepler için talebin karşılanmaması maliyeti olarak kabul edilir. Optimizasyon için Teslimat maksimizasyonu mode seçiliyse ve Non-Delivery Cost boş bir değer ise yüksek bir talebin karşılanmaması maliyeti kullanır.