Önceki bölümler, talep, tedarik ve kapasite gibi tedarik zinciri planlamasında daha yaygın olarak kullanılan konulara odaklanmıştır. Talepte bir değişiklik, tedarik için bir etki yaratır. Bunun tersi de, şirketler fazla tedarik veya kapasite tüketmek için yeni talep kaynakları aradıklarında da geçerlidir. Talebin değişkenliği ne kadar büyük olursa, uygun tedarik seviyesini korumak daha zor olur. Aynı durum, talebin nasıl yerine getirildiğini olumsuz yönde etkileyebilecek değişkenlik gösterebilen tedarik için de söylenebilir.

Birbirine bağlı lokasyonlar ve bu lokasyonlardan geçen malzemelerin sayısı nedeniyle, tedarik zincirlerinde karmaşıklık arttıkça değişkenliğin etkisi artar. Bu sapma, genellikle kamçı etkisi (bullwhip effect) olarak bilinir ve en belirgin etkisi, fazla stok nedeniyle tedarik zinciri maliyetlerinin artmasıdır. SAP IBP stok yönetimi, aynı anda daha yüksek hizmet seviyelerine ulaşırken, tedarik zinciri boyunca en uygun stok yatırım düzeyini belirlemek için benzersiz ve güçlü bir dizi yetenekle bu sorunu ele almaktadır.

Stok tutmanın temel nedeni, talep ve tedarik değişikliklerini ele almaktır. Bir şirketin tedarik zincirindeki tedarik, üretim ve nakliye faaliyetlerinde % 100 tahmin doğruluğuna sahip olmak imkansızdır. Talep ve tedarik sapmalarını ele almak için tedarik zincirinin lokasyonlarında genellikle stok tutulur. Bu hem stoğa üretim hem de siparişe göre üretim senaryoları için geçerlidir.

Örneğin, bir satış siparişinden önce bileşenlerin herhangi biri için stok bulunmayan bir senaryoda, bileşenleri tedarik etme faaliyetleri, üretim ve nihai montaj, aylar sürebilir. Bu nedenle, müşteri talebini makul bir sürede (satış sözleşmeleri ve müşteriler için planlanan hizmet seviyesi) karşılamak için stoğu tedarik zincirinde uygun şekilde tutmak gerekir.

Stok tutmayı kabul ettikten sonra, bir başka önemli soru, bir şirketin tedarik zincirinde bulundurması gereken stok miktarıdır. Büyük bir organizasyonda on binlerce malzemeyi ve düzinelerce lokasyon (tedarikçi, depo, üretim tesisi, dağıtım merkezi, cross-docks, müşteri) ağı olabilir. Herhangi bir darboğazdan kaçınmak ve müşterinin hizmet seviyesini karşılamak için bir stok optimizasyonu süreci gerçekleştirilir.

Stok Optimizasyonu için Temel Konsept ve Analiz

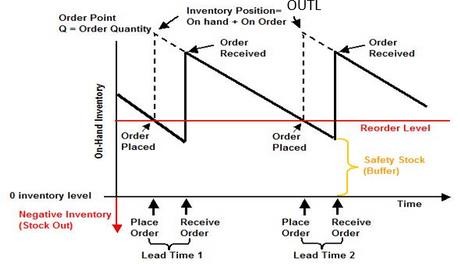

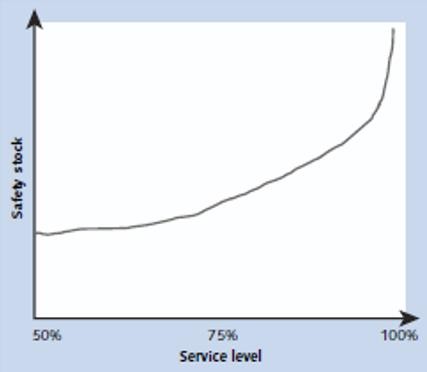

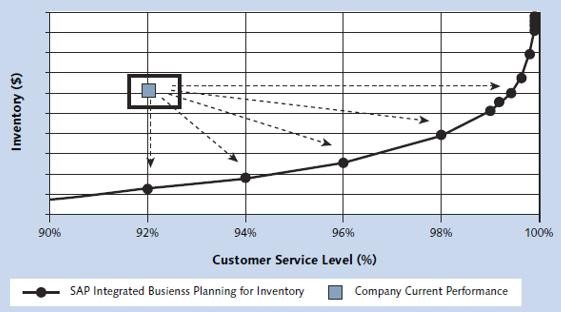

Stok optimizasyonunun amacı, tedarik zinciri ağında mümkün olan en düşük stok seviyesini korurken, beklenen müşteri talebini karşılamaktır. Tedarik zincirindeki ekstra stok, emniyet stoğu olarak miktar belirlenerek yönetilir. Servis seviyesi, zamanında karşılanmış müşteri siparişlerinin yüzdesini temsil eder. Şekil emniyet stok miktarının ulaşılan hizmet seviyesi ile kavramsal ilişkisini göstermektedir. Emniyet stoğu miktarındaki artışla servis seviyesinin arttığını unutmayın. Bununla birlikte, emniyet stoğu miktarındaki artış, müşteri ihtiyacını karşılamak için toplam maliyeti arttırır ve dolayısıyla karlılık üzerinde olumsuz bir etkisi vardır.

Çoğu şirket, stoğunu optimize etmek için çeşitli teknikler benimsemektedir. Bu teknikler, tedarik planlaması için doğru stok seviyesi ve hedef stok hesaplanmasına dayanmaktadır. Stok optimizasyonu ve ilgili hesaplamaları daha iyi anlamak için, tedarik zinciri yönetimi ve stok planlaması ile ilgili aşağıdaki temel kavramların anlaşılması gerekir:

Hizmet Seviyesi Analizi (Service Level Analytics)

Hizmet seviyesi (service level), müşteri siparişlerinin karşılanma yüzdesini temsil eder. Stok optimizasyonu için, yaygın olarak kullanılan iki olası analiz hesaplaması vardır:

· Doluluk oranı (Fill rate): Doluluk oranı, zamanında karşılanan müşteri talep miktarının yüzdesini temsil eder.

· Tam olarak karşılanma (Available in full): Tam zamanında (OTIF) olarak bilinen tam olarak zamanında karşılanan siparişlerin yüzdesini gösterir.

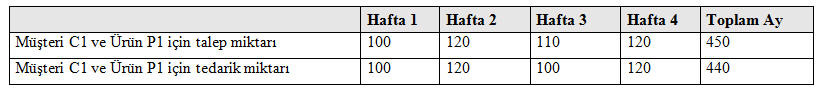

Tabloda verilen talep ve tedarik örneği için hizmet seviyeleri aşağıdaki gibi hesaplanabilir:

Doluluk Oranı = (Toplam tedarik ÷ Toplam talep) × 100 = (440 ÷ 450) × 100 = % 97.78

Tam olarak karşılanan, OTIF = (Tamamen karşılanan siparişlerin sayısı ÷ Toplam sipariş sayısı) × 100 = (3 ÷ 4) × 100 = % 75

Tam olarak karşılanma, nihayetinde 1 (tamamen karşılanan sipariş) veya 0 (eksik sipariş) üreten bir ikili durumdur. Doluluk oranının seçilmesi veya tam olarak karşılanması şirketin finansal ve operasyonel hedeflerine, endüstri segmentine ve müşteri sözleşmelerine dayanmaktadır.

Normal Dağılım ve İstatistiksel Olasılık

Büyük miktarda veri olduğunda, dağılımı normal bir eğriyi izler. Bu kavram merkezi limit teoremine (central limit theorem) dayanmaktadır ve istatistiklerde yaygın olarak kullanılmaktadır.

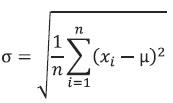

Stok optimizasyonu hesaplamaları için talep sapması ve teslim süresi değişiklikleri için veriler normal dağılımı takip eder. Dolayısıyla, normal bir dağılım için, bir veri elemanının ortalama değerden bir standart sapmanın içinde olması olasılığı % 68’dir. Standart sapma, veri değerlerinin, bu kısımda sağlanan hesaplama ile ortalama değerden istatistiksel olarak hesaplanmış sapmasıdır.

Ortalama, standart sapma ve varyans katsayısı aşağıdaki gibi hesaplanır:

Ortalama (Mean): μ = (X1 + X2 + X3 + ……+ Xn ) ÷ n

Standart Sapma (Standard deviation):

Varyans Katsayısı (Coefficient of variation): CV = σ ÷ μ

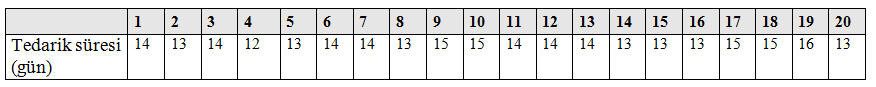

Bir örnek için tabloda gösterildiği gibi son 24 hafta için satıcı tedarik süresi örneğini dikkate alındığında:

Bu örnekte:

· Ortalama: μ = (X1 + X2 + X3 + …… + Xn) ÷ n = 264 ÷ 20 = 13.2

· Standart sapma = 1.1610

· Varyasyon katsayısı: CV = σ ÷ μ = 1.1610 ÷ 13.2 = 0.088

Stok ptimizasyonu hesaplaması için ortalama, standart sapma ve varyans katsayısı hesaplama mantığı kullanılır.

Tahmin Hata Hesaplaması (Forecast Error Calculation)

Tahmin hatası veya talep sapması hesaplamaları için tahmin değeri her dönem için gerçek satış verileri ile karşılaştırılır. Emniyet stoku ve stok hesaplamaları için hesaplanan ortalama, standart sapma ve tahmin hatasının varyasyon katsayısı kullanılmıştır. Tahmin hatası ortalama ortalama mutlak sapma veya standart sapma olarak hesaplanabilir.

Talep Gecikmesi (Demand Lag)

Talep ve tedarik için varyans değerinin düşmesi, iş operasyonlarının verimliliğini artırır. Talep, satın alma ve üretim süreçlerine daha az müdahale, üretim verimliliğini artırmaya ve operasyon maliyetlerini azaltmaya yardımcı olmaktadır. Değişim hacmi ile birlikte değişim zamanı da önemlidir. Bazı şirketler, satış ve operasyon planlamasının (S&OP) etkinliğini etkilemesine rağmen, kısa vadeli ufukta tahmin değerinin değiştirilmesine izin verir. Örneğin, gelecek hafta için bugün yapılan bir talep tahmini değişikliği, gelen satış siparişinin karşılanmasına istinaden yüksek bir tahmin doğruluğu gösterebilir ve dolayısıyla öngörülen talep ile daha iyi bir eşleşme gösterebilir. Bununla birlikte, bu değişiklik satın alma, nakliye ve üretimde önemli değişikliklere yol açabilir.

Tedarik Varyasyon Hesaplaması (Supply Variation)

Tedarik değişimi, satın alma, üretim ve nakliye ile ilgili tedarik süreçleri için kullanılır. Varyasyon, işlemlerin teslim süresi için hesaplanır. Ortalama, standart sapma ve varyans katsayısı, stok hesaplamasında kullanım için tedarik sürelerinin gerçek değerleri ile hesaplanabilir.

Stok Optimizasyonu Hesaplamaları

Bir tedarik zinciri ağındaki stok optimizasyon hesaplamaları, önerilen emniyet stoğu seviyesi, çevrim stok seviyesi ve hedef stok seviyesi ile çalışır. Bunun nasıl çalıştığını anlamak için, tedarik zinciri değişkenliğinin ana unsurlarını incelemek yararlıdır. Talep tarafında, ürün özellikleri, kalitesi ve kullanılabilirliği hakkında artan müşteri beklentileri bulunmaktadır. Artan talep baskısı ve ürün yaşam sürelerinin kısaltılmasıyla sonuçlanan rekabet de artmaktadır. Son olarak, değişen nüfus yapısı ve gelişmekte olan ekonomiler, bölgeler arasında satın alma gücünü değiştirmektedir ve yeni kanallar ve pazarlar açılmaktadır. Tüm bunlar, talep planlayıcısının görevini oldukça zorlayıcı hale getirmektedir, bu yüzden tahmin doğruluğu nadiren % 70-80 aralığını aşmaktadır.

Tek aşamalı stok optimizasyonu için, emniyet stoku ve hedef stok pozisyonu aşağıdaki gibi hesaplanabilir:

· Emniyet stoğu = Servis seviyesi faktörü (Z) × Mutlak tahmin hatası × SQRT (Tedarik süresi + PBR)

· Hedef stok düzeyi = (Tedarik süresi + PBR) × Ortalama talep + Emniyet stoku

Bu nedenle, şekilde gösterilen örnek için, hesaplamalar aşağıdaki gibi çalışacaktır:

· Emniyet stoğu = 1,65 × 30 × SQRT (2 + 1) = 86

· Hedef stok düzeyi = (2 + 1) × 100 + 86 = 386

Not: PBR (Periods Between Review) – Gözden geçirme süresi

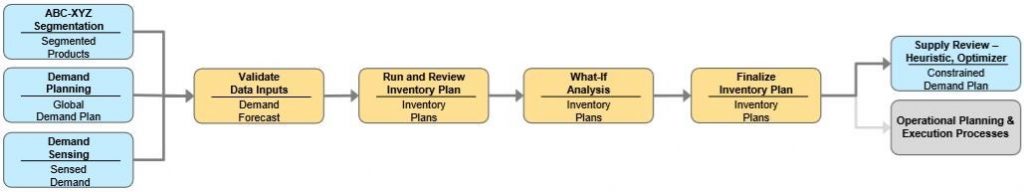

SAP IBP ile Stok Yönetimi

SAP IBP, tedarik zincirindeki stok hedeflerini optimize etmek için stokastik (değişken, rastlantısal) modelleme ve çok aşamalı planlama kombinasyonunu kullanır. Bu çözümün temeli, son müşteriden tedarik kaynağına kadar her nesne boyunca malzeme akışını temsil eden, tedarik ağının eksiksiz, uçtan uca bir modelidir.

SAP IBP mimarisinin en önemli avantajlarından biri, sorunsuz uçtan uca çapraz işlevsel süreçleri mümkün kılmasıdır. Bunun bir örneği, daha iyi bir plan üretmek için S&OP ve stok optimizasyon disiplinlerini birleştiren satış, stok ve operasyon planlamasıdır (SIOP). İyi bir S&OP süreci, belirli parametrelere dayalı olarak tedarik ve talebi kârlı bir şekilde dengelemede çok etkili olabilir. Bununla birlikte, bu parametreler tedarik zinciri değişkenliğini tam olarak dikkate almayabilir. SAP IBP tarafından kullanılan stokastik optimizasyon yaklaşımı, hem talep hem de tedarik değişkenliğinin bu dengeleme sürecinin bir parçası olmasını sağlar.

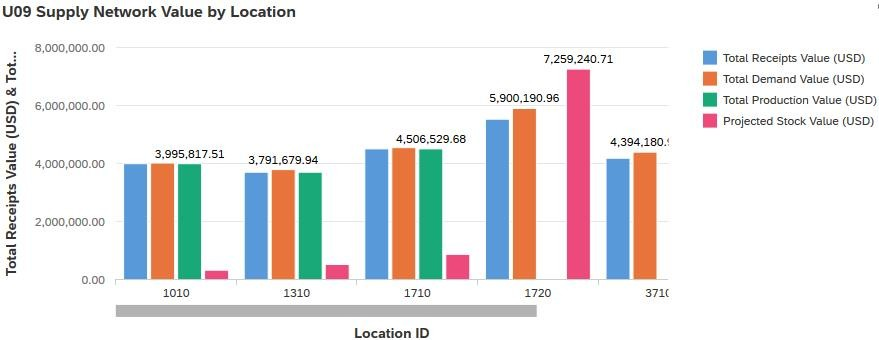

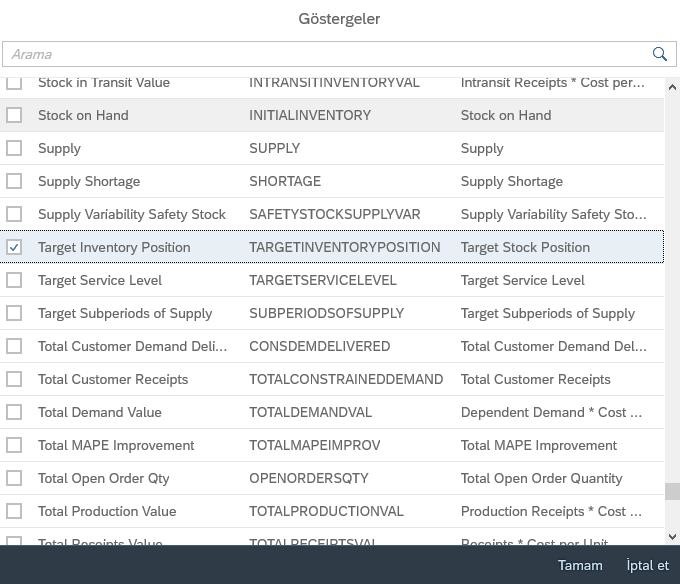

Daha fazla analiz ve aksiyon almak için SAP IBP’nin planlama görünümü işlevleri kullanılır. Planlayıcı, bu görünümle ürünler hakkında hedef stok değeri, bütçe stok değeri ve hizmet seviyeleri gibi bazı önemli ayrıntıları görebilir ve etkisini değerlendirmek için bir simülasyon modunda çalışma gerçekleştirebilir.

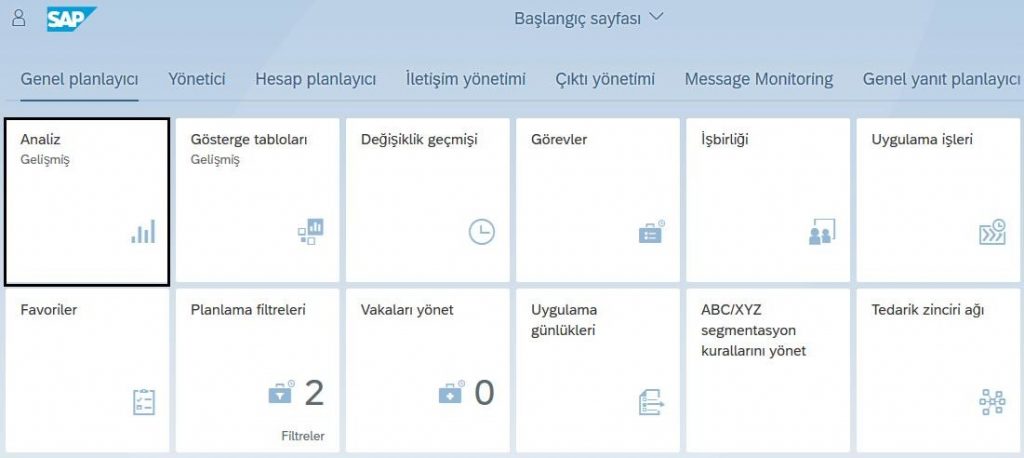

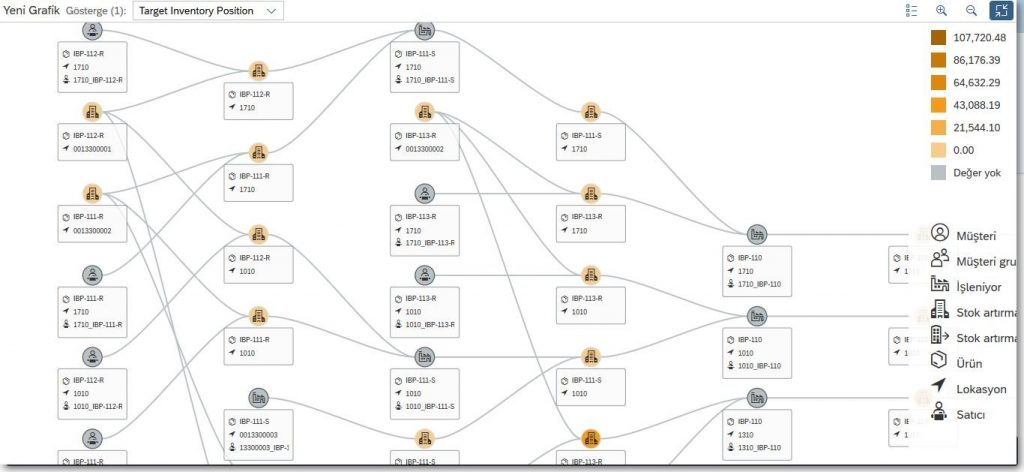

Tedarik Zinciri Ağı Oluşturma

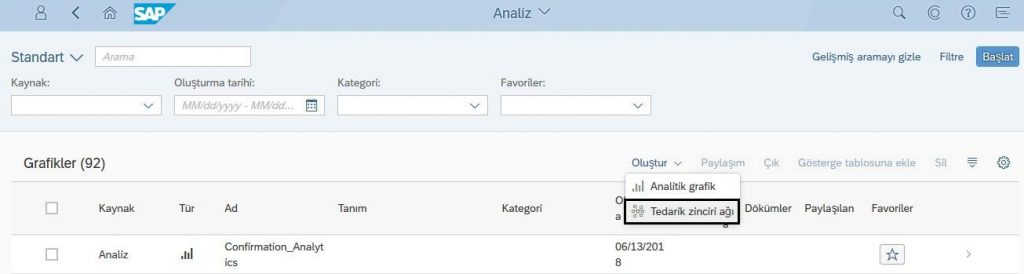

Ağ görselleştirme, bir grafik ekranındaki ilişkili elemanlarla birlikte tedarik zinciri ağını gösterir. SAP IBP sistemi, sisteme sağlanan ana verileri ve gösterge bilgilerini kullanarak grafiği otomatik olarak oluşturur. Tedarik zinciri ağ uygulaması, Analiz Fiori uygulamasına girilir. Veya direkt olarak Tedarik zinciri ağı Fiori uygulaması kullanılabilir.

Ekran üzerinde oluştur butonuna basıldıktan sonra açılan listeden Tedarik zinciri ağı olarak seçilir.

Grafik türünü tedarik zinciri ağı olarak seçmenizin ardından planlama alanını seçmeniz ve ana veri türleri ve niteliklerine göre grup koşullarını sağlamanız gerekir. Filtre verileri alanında grafik oluşturmanın seçimini filtrelemek için ek filtre verileri sağlanabilir. Örneğin, bir ürün kimliği filtresi bir ürün tablosu oluşturur. Ardınan tedarik zinciri ağındaki görüntülenecek göstergeler belirlenir.

Grafikte, tedarikçiler, üretim düğümleri, depo düğümleri, stoklamayan düğümler ve satıcılar dahil olmak üzere çeşitli tarafları temsil etmek için farklı simgeler kullanılır.

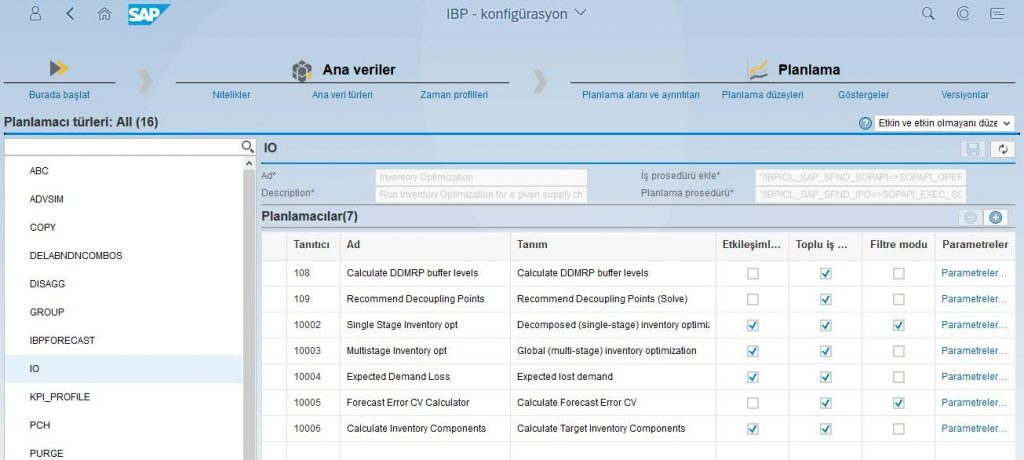

Stok Hesaplaması için Planlamacılar

Stok planlaması, planlama operatörlerinin belirli hesaplamalar için yapılandırılması, planlama modeline (planlama alanı) atanması ve bir planlama işi kullanarak çalışmanın yürütülmesiyle gerçekleştirilir. Planlama Operatörü oluşturmak için, Çeşitli Ayarlar altında, yapılandırma bölümünde Planlamacıları Yönet’i tıklayın. Stok hesaplamaları için planlama operatörleri aşağıdaki gibidir:

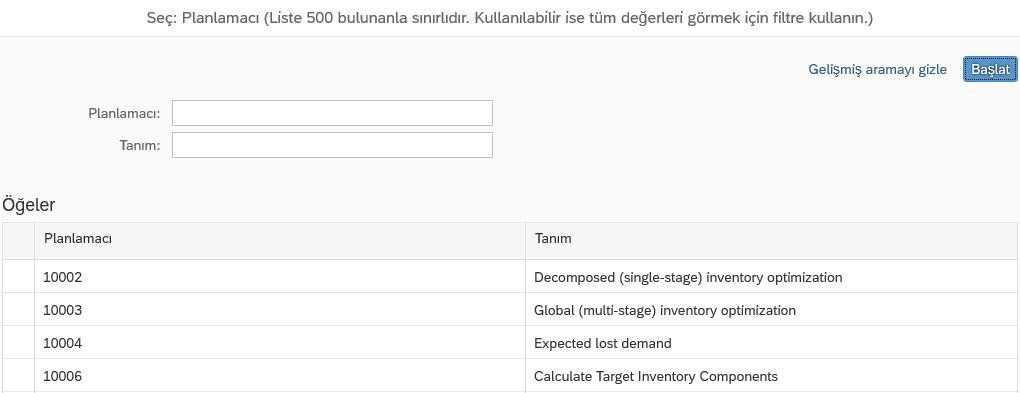

- Forecast error calculator, (parametre adı: FORECAST_ERROR)

- Single-stage inventory optimization, (parametre adı: SINGLE STAGE IO)

- Global multi-stage inventory optimization, (parametre adı: MULTI STAGE IO)

- Expected demand loss, (parametre adı: LOST SALES IO)

- Calculate target inventory components, (parametre adı: IO_DETERMINISTIC)

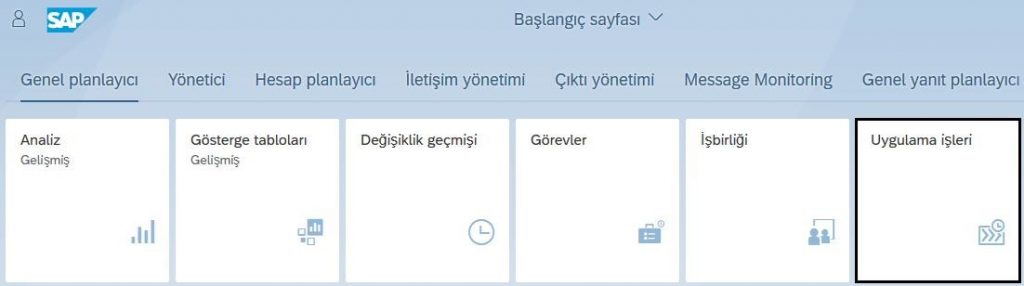

Planlama Çalıştırması

Stok optimizasyonu planlama çalışması, SAP IBP Excel planlama görünümü veya SAP Fiori arayüzlü toplu iş yoluyla başlatılır. Stok planlaması için özel uyarılar ve gösterge tabloları uçtan uca görünürlük için de kullanılır. Stok optimizasyonu için planlama çalışmaları genellikle ağdaki ürünler için istenen hedef stok pozisyonu ve emniyet stoğu değerlerini hesaplamak için planlı bir uygulama işi ile gerçekleştirilir. Hesaplamanın sonuçları, tedarik planlaması için bir girdi olarak beslenir.

Fiori Arayüzü

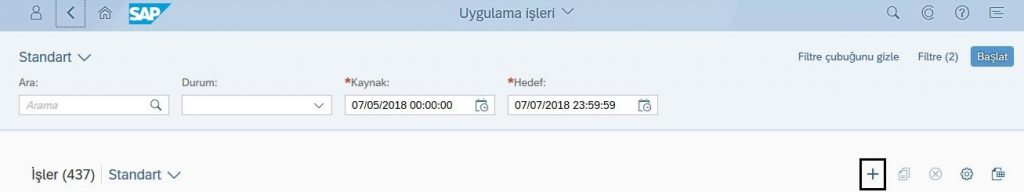

Uygulama işleri başlangıç ekranında + butonu ile yeni bir iş yaratılır.

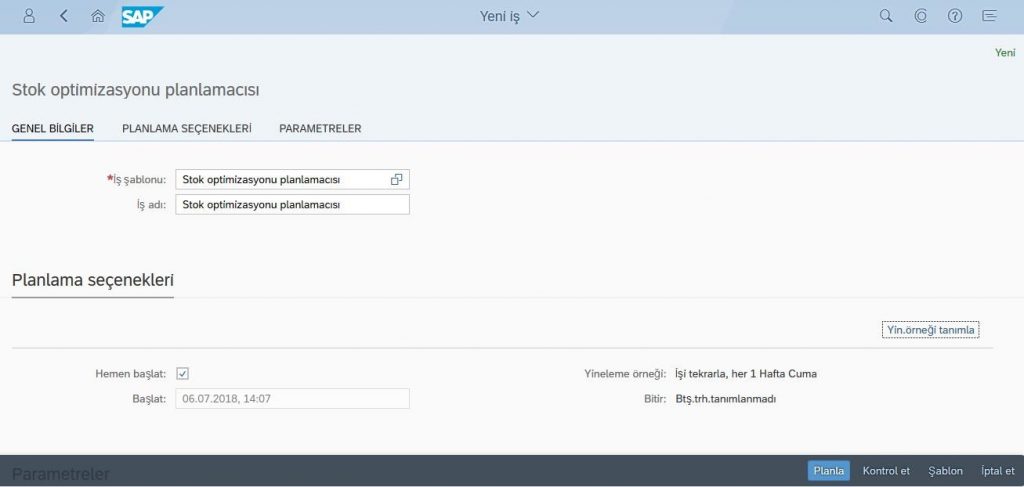

Yeni uygulama iş ekranında iş şablonu olarak ‘Stok optimizasyon planlamacısı’ seçilir ve iş adı girilir. Planlama seçenekleri bölümünde işin zamanlaması ile ilgili bilgiler yer almaktadır.

Parametreler bölümündeki planlamacı alanı, stok optimizasyonu hesaplamasının yürütülmesi için planlamacı türlerini göstermektedir.

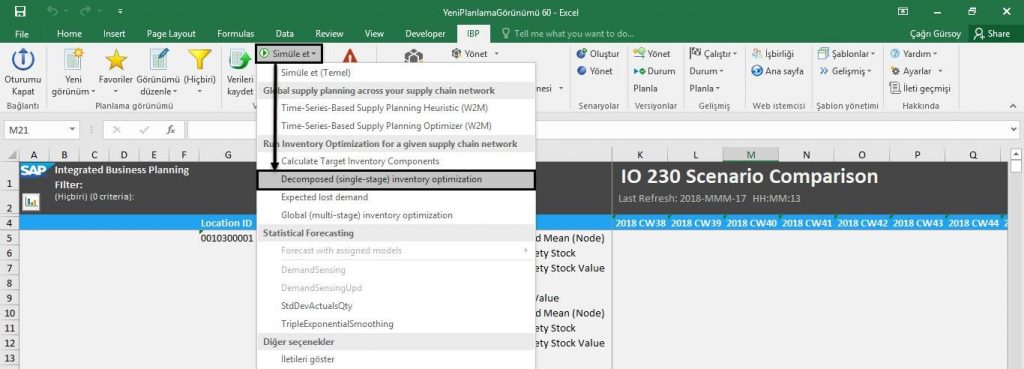

Excel Arayüzü

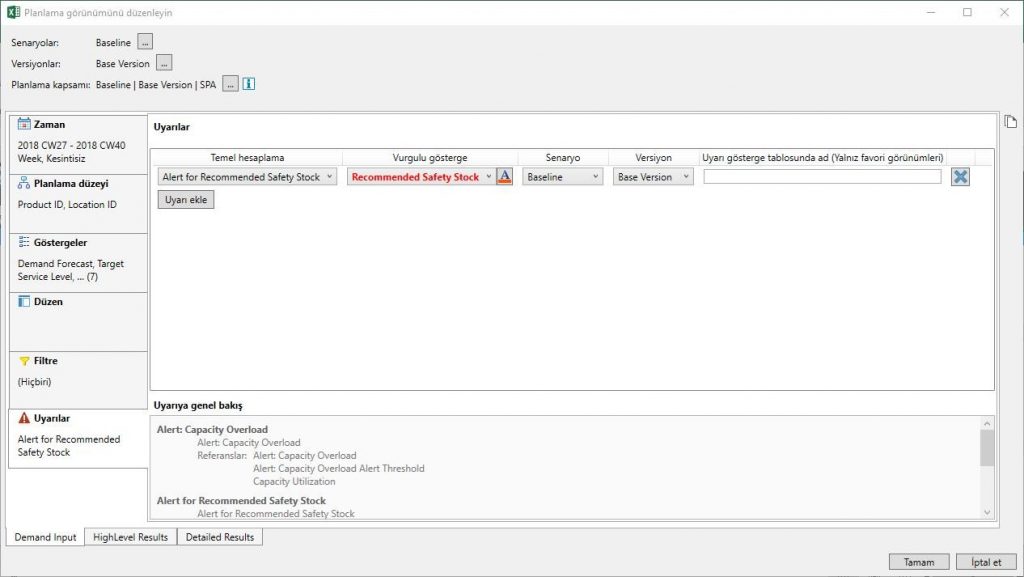

Planlama sonuçları, Excel planlama görünümünde planlamacılar tarafından görüntülenir ve ayarlanır.

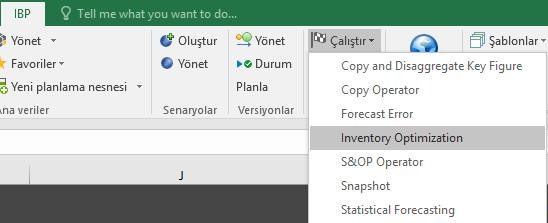

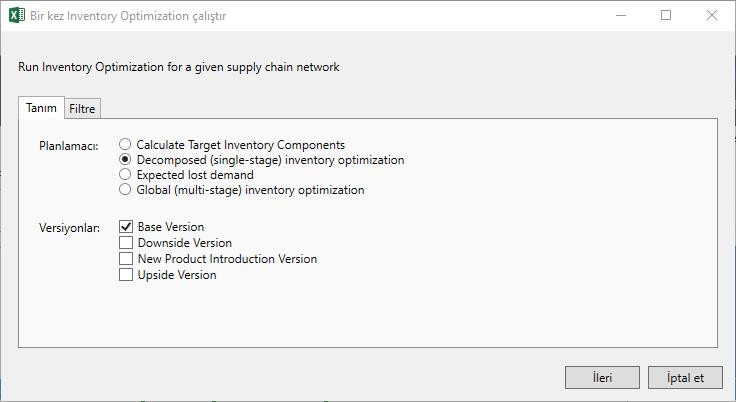

Çalıştır > Inventory Optimization seçildikten sonra açılan pencerede planlamacı, versiyon seçimi yapılır ve ardından ilerlenir.

Stok Optimizasyonunu İnceleme

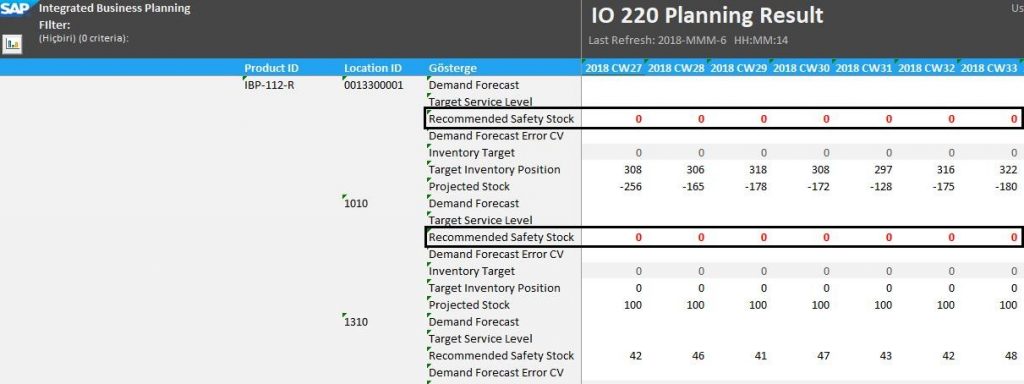

SAP IBP tarafından üretilen stok optimizasyon sonuçları, tedarik planlamasında kullanılmadan önce verileri gözden geçirip güncellemeniz için SAP IBP Excel planlama görünümünde mevcuttur. Excel planlama görünümüne ek olarak, SAP Fiori görünümü, stok planlama ve optimizasyonun özel uyarılarını, analizlerini ve gösterge tablolarını analiz etmek ve incelemek için kullanılır.

Şekildeki örnekte, öngörülen stok göstergesi negatif veya 0 olduğunda bir uyarı oluşturulur.

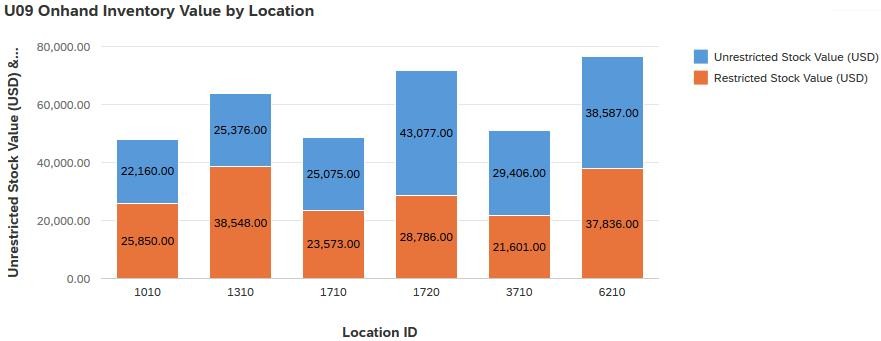

Uyarılar, Analiz ve Gösterge Panoları

SAP IBP’deki özel uyarılar, örneğin, düşük, orta ve yüksek olarak kategorize edilebilir. Stok istisnası senaryoları için eksiklik ve fazlalık uyarı mantığı planlayıcı tarafından belirlenir; uyarıların dinamik bir görünümü SAP IBP’nin SAP Fiori arayüzünde mevcuttur.