Tüm dünyada hiç olmadığı kadar çok daha karmaşık planlama ve tedarik senaryoları bulunmaktadır. Artık geçmişe bakıp geleceği belirlemek pek mümkün değil. Günümüzün planlamasında; tahminlerde artan yanılma oranı, ürün yaşam döngüsünde kısalma, müşterilerin daha kısa teslim süresi beklentileri, ürün ve paketlemede daha karmaşık yapılar, yalın envanter baskıları, tedarik süresi uzun malzemeler vb. faktörler karşımıza çıkmaktadır.

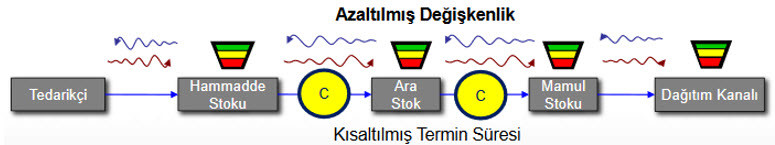

Amaç, bugün ve gelecekte sürdürülebilir bir karlılık elde etmek için gereken zamanda gereken yerde gerekli miktarda stoğu hazır bulundurmaktır. Malzemeler ve bilgi akışı iyi olduğunda; hizmet seviyesi yükselir, müşteri memnuniyeti sürekli hale gelir, stoklar ve giderler azalır, gelir sürekli olarak artar ve nakit akışı hızlanır. Akışın önündeki en büyük engel ise değişkenliktir. Bunlar yönetim politikalarından kaynaklanan değişkenlik, tedarik değişkenliği, operasyonel değişkenlik, talep değişkenliği vb. olabilir.

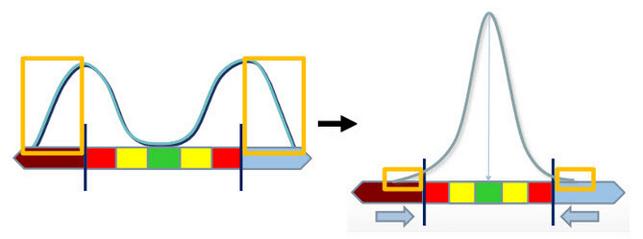

DDMRP ile en temel hedef; tedarik zinciri ve ürün ağacı bileşenleri içinde stratejik ayrışma ve kontrol noktaları koyarak değişkenliği azaltıp, kontrol altına alırken termin sürelerini kısaltmaktır.

DDMRP’de, uygulama öncelikleri gerçek zamanlı tampon durumlarına göre şekillenir. Bunun için, termin süresini, tüketimdeki değişkenlikleri, satın alma sipariş katlarını ve planlanmış düzeltme faktörlerini içeren ve dinamik olarak ayarlanan tamponlar belirlenir. Her tamponun stok durumuna göre tedarik önerileri yaratılır. Zaman ve kapasite tamponlarını kullanarak kontrol noktalarında kesinti olmamasının sağlanması vurgulanır.

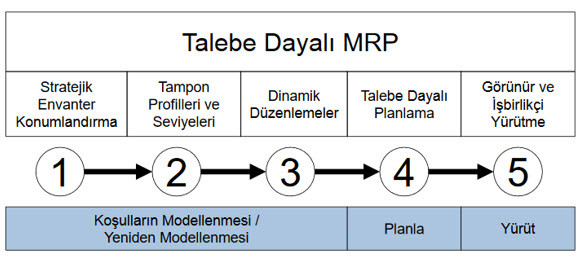

DDMRP uygulama prensibinde ilk olarak stratejik envanter konumlandırma faktörleri belirlenir. Bunlar; müşteri tolerans süresi, tedarik süresi, talep ve tedarik değişkenliği, envanter esnekliği ve BOM matrisi, tedarik ve dağıtım yapısı, kritik kaynakların durumudur.

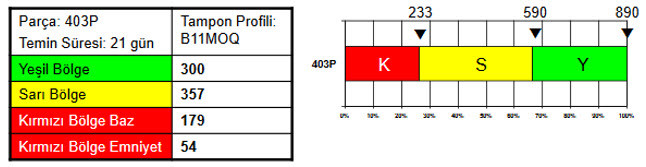

Ardından tampon profilleri ve seviyeleri için; temin süresi kategorisi, (üret, satınal veya dağıt) tedarik türü, değişkenlik kategorisi, sipariş katları, ortalama günlük tüketim, tedarik süresi, sipariş politikaları (min-max, sipariş katları), konum (dağıtılan parçalar için) faktörleri dikkate alınır.

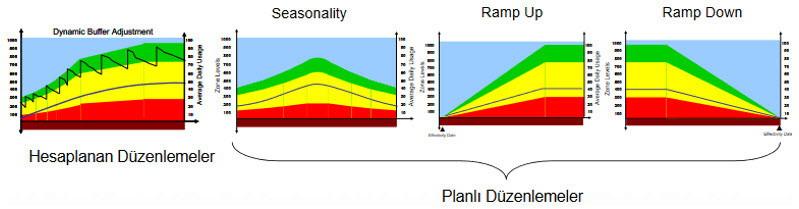

Tampon profilleri ve seviyeleri belirlendikten sonra dinamik düzenlemeler gerçekleştirilir. Bunlar, sezonsallık, arz artışı veya azalışı vb. olabilmektedir.

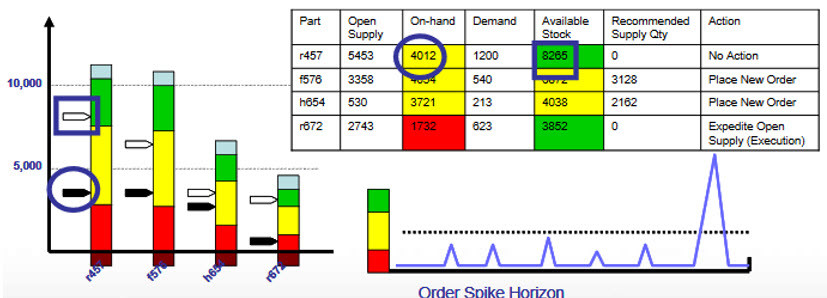

DDMRP planlama çalışması, yeni tedarik öğeleri üretmek için kullanılan süreç adımıdır. Stok seviyesi önceden tanımlanmış, tampon seviyesinin altına düştüğünde bir tedarik önerisi oluşturulur.

SAP’de DDMRP

SAP DDMRP, tedarik zincirlerini geleneksel MRP prosedürleri yerine müşteri talebine göre verimli bir şekilde planlamanıza ve yönetmenize yardımcı olur. Bunu, stratejik olarak malzeme akışlarını ayrıştırarak, tedarik zincirindeki aksamalara daha hızlı aksiyon alabilecek hale getirerek, ilgili ürünler için dinamik olarak yönetilen tampon (stok) seviyeleri ile yapar.

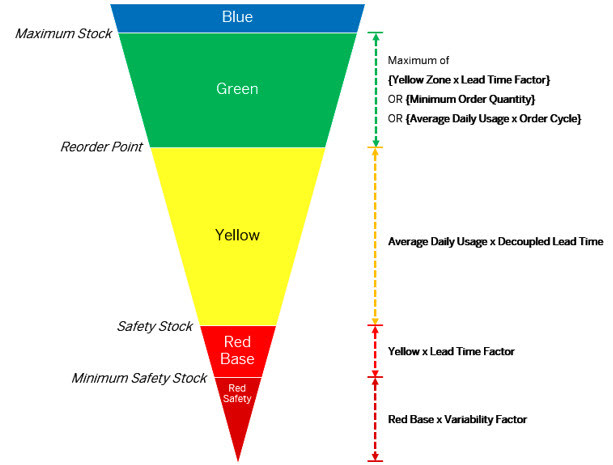

Tampon, tipik olarak stok durumunun derecesine bağlı olarak yeşil, sarı ve kırmızı olmak üzere üç katmana ayrılır. Bu katmanlara tampon bölge denir.

Tampon alanları, ortalama günlük kullanım ve tedarik süresi gibi parametreleri kullanarak dinamik olarak hesaplanır. Stok tamponları için maksimum stok, yeniden sipariş seviyesi ve emniyet stoğu belirlemenize yardımcı olur.

· Kırmızı bölge, düşük stok seviyelerini ve hemen karşılanması gereken ihtiyacı belirten tampondaki en yüksek seviyedir. Kırmızı alanın en üstündeki tampon değeri, korunması gereken asgari önerilen tampon seviyesi olan emniyet stoğunu verir.

· Sarı bölge, tamponda orta seviyeyi gösterir ve ideal stok seviyelerinin altında ve ihtiyacın hemen karşılanması gereken seviyenin üstünde yer alır. Kırmızı ve sarı bölgelerin toplamı yeniden sipariş seviyesini verir.

· Yeşil alan, stok tamponundaki en düşük seviyeyi belirtir, mevcut stok bu bölgede bulunuyorsa, mevcut talebi karşılamak için yeterli stok olmalıdır. Kırmızı, sarı ve yeşil alanların toplam miktarı, maksimum stok miktarını verir.

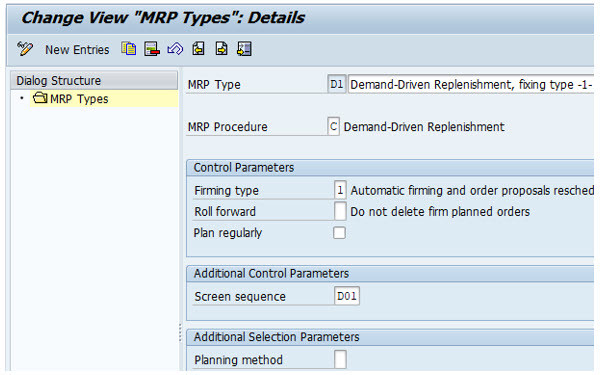

İlk olarak malzemelere, Mip prosedürü ‘C’ olan bir Mip karakteritiği (D1-Demand-Driven Replenishment) tayin edilir. Süreç olarak uygulama adımlarında ilk olarak ürün sınıflandırması yapılır. Ardından malzemeler için decopled lead time ve buna bağlı olarak lead time faktör (EFG classification) hesaplanır. Sınıflandırmanın ardından ise gerekli tampon düzeyleri belirlenir.

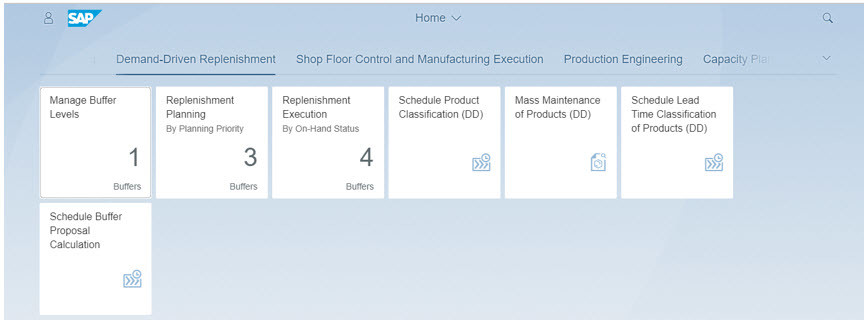

Fiori Uygulamaları

DDMRP Fiori uygulamaları ile DDMRP sonuçlarını optimize etmek için emniyet stoğunu, yeniden sipariş seviyesini ve maksimum stok seviyesini, tampon seviye önerileri ile yöneterek ürünleriniz planlamasının en uygun olmasını sağlayabilirsiniz.

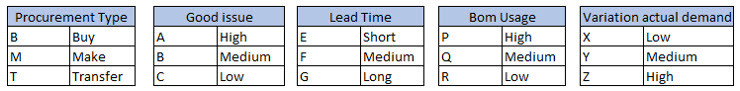

Ürün sınıflandırmasında, tampon seviyelerinin belirlenmesi amacıyla kullanılacak faktörler ve bu faktörlerin alabileceği değerler bulunmaktadır. DDMRP seviyelere bağlı olarak miktar önermesi yaparken bu faktörleri kullanmaktadır.

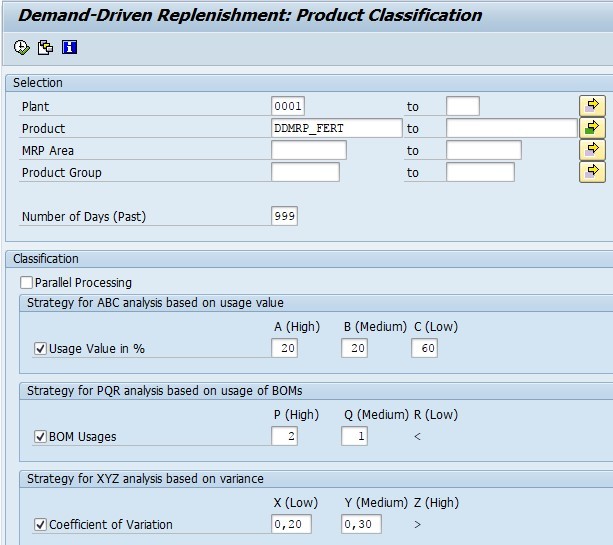

Schedule Product Classification (DD)

Bu uygulama ile malzemeler için faktör değerlerinin belirlenmesi sağlanır.

· Ürün sınıflandırmaları için özel eşik değerleri belirlenir.

· Malzemeler, ABC sınıflandırması yoluyla tüketim değerine dayalı olarak değerlendirilir.

· PQR sınıflandırması ile malzemeler, ürün ağacı kullanımlarına göre değerlendirilir.

· Malzemeler, XYZ sınıflandırması yoluyla gerçek talep üzerindeki değişime dayalı olarak değerlendirilir.

Schedule Product Classification (DD) Fiori uygulamasının yanı sıra SAP ABAP programı (PPH_DD_PRODUCT_CLASSIFICATION) kullanarak bu işlem gerçekleştirilebilir.

Ürün sınıflandırmasında kullanılan faktörler;

Variation in actual demand (Variability XYZ Classification)

Ürün taleplerindeki değişkenliğin yönetildiği faktör değeridir. Malzeme tedarik süresi içerisinde sık sık talep artışlarına maruz kalıyorsa yüksek talep değişkenliği vardır. Değişkenliğin belirlenmesi için ilk olarak belirli bir periyot bazında tüketim değerleri dikkate alınır ve ardından bu değerler için varyasyon katsayısı hesaplanır. Hesaplamanın ardından verilen eşik değerlere göre XYZ sınıflandırması gerçekleştirilir. Eğer bir tüketim verisi bulunamazsa malzeme X olarak işaretlenir. Bir ürün tipik olarak, en düşük değişime sahip ise X türü olarak sınıflandırılır ve en yüksek varyasyona sahip ise Z türü olarak sınıflandırılır. Örneğin, değişkenlik sınıflandırmasıyla kullanılan varyasyon katsayısı için X, Y ve Z için sırasıyla 0,25, 0,5 ve> 0,5 gibi eşikleri ayarlanabilir.

Bom Usage (PQR Classification)

Malzemenin ürün ağaçlarında ne kadar kullanıldığına (kaç ürün ağacında geçmektedir) göre PQR sınıflandırılması yapılır. Bir ürün tipik olarak, ürün ağaçlarındaki kullanımına göre P, Q veya R tipi olarak sınıflandırılır; en çok ürün ağacında kullanılan P türü ve en düşük ürün ağacında kullanılan R türü olarak sınıflandırılır. Örneğin, ÜA kullanım sınıflandırması için sırasıyla P, Q ve R için 3, 2 ve <2 veya 2, 1 ve <1 gibi eşikler koyulabilir.

Goods Issue Value (ABC Classification)

Ortalama günlük kullanım miktarı ile ürün maliyeti dikkate alınarak ABC sınıflandırması yapılır. Bir ürün tipik olarak, tüketim değeri esas alınarak A, B veya C tipi olarak sınıflandırılır; en büyük tüketim değerine sahip A tipi olarak ve en küçük tüketim değerine sahip olanlar ise C tipi olarak sınıflandırılır. Örneğin, değer sınıflandırması için sırasıyla A, B ve C için 70, 20 ve 10 veya 80, 15 ve 5 gibi yüzde olarak değer eşikleri ayarlayabilirsiniz.

Average Daily Usage (ADU)

Bir malzemenin ortalama günlük kullanım (tüketim) değeri hesaplanır.

Order Cycle

Planlama takviminde bulunan sürelerin ortalaması dikkate alınarak sipariş verme sıklığı hesaplanır.

Minimum Order Quantity

Dahili üretilen malzeme için üretim versiyonunun asgari parti büyüklüğü değeri, dışarıdan tedarik edilen malzemede ise bilgi kaydındaki minimum satınalma sipariş miktarıdır.

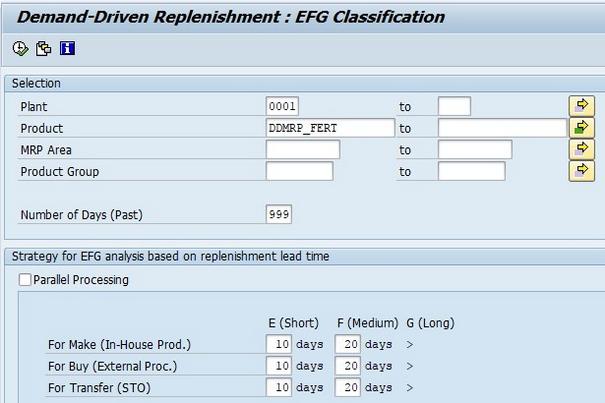

Schedule Lead Time Classification of Products (DD)

Bu Fiori uygulaması ile ayrılmış tedarik zamanı (EFG) sınıflandırması için Make, Buy ve Transfer gibi tedarik türlerine dayalı özel eşikler ayarlanır.

Decoupled Lead Time (EFG) Classification

Bir ürün, tedarik süresine dayanan faktör olarak E, F veya G’ye göre sınıflandırılır; en kısa tedarik süresine sahip E tipi olarak sınıflandırılır ve en uzun tedarik süresine sahip ise G olarak sınıflandırılır. Bir EFG sınıflandırması tipik olarak bir ürün ya da bileşen için tedarik türü ile birlikte kullanılır. Örneğin, EFG sınıflandırması için sırasıyla E, F ve G için 2, 5 ve> 5 gibi değer için eşikleri (gün cinsinden) belirlenebilir.

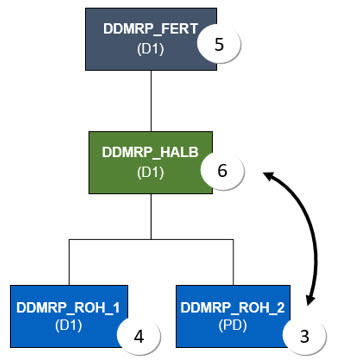

Her seviye için ürün ağacı patlatılır ve bu seviyelerdeki malzemelerin tedarik süresi hesaplanır. Ardından DDMRP ilişkili olan seviyeler, kendi seviyesinin altında bulunan DDMRP ilişkili olmayan seviyelerdeki malzemelerin de tedarik süreleri ile toplanarak ilgili malzeme için Decoupled Lead Time (DLT) süresi hesaplanır.

Örneğin, yarımamul seviyesinde DDMRP ile planlanacak bir malzemenin (DDMRP_HALB malzemesinin üretim süresi 6 gün) DDMRP ilişkili olmayan seviyedeki en büyük değeri (DDMRP_ROH_2 malzemesinin planlı teslimat süresi 3 gün) ile birlikte toplamda decoupled lead time’ı 9 gün olmaktadır. Ardından belirlenen eşik değerlerine göre EFG sınıflandırması gerçekleştirilir. Daha kısa bir lead time faktörü daha küçük miktarda ve daha sık sipariş verildiğinde kullanılır.

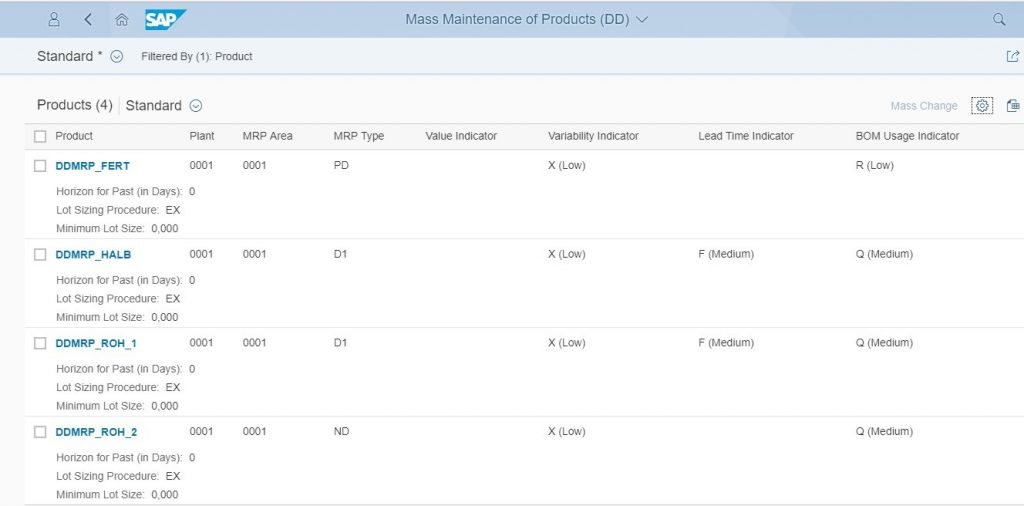

*Mip karakteristiği PD-Plana dayalı Mip, D1-Talebe Dayalı MİP planlaması anlamına gelir.

Schedule Lead Time Classification of Products (DD) Fiori uygulamasının yanı sıra SAP ABAP programı (PPH_DD_PROD_EFG_CLASSIFICATION) kullanarak bu işlem gerçekleştirilebilir.

Mass Maintenance of Products (DD)

Mass Maintenance of Products Fiori uygulamasında faktör değerleri görüntülenebilir ve değişiklik yapılabilir.

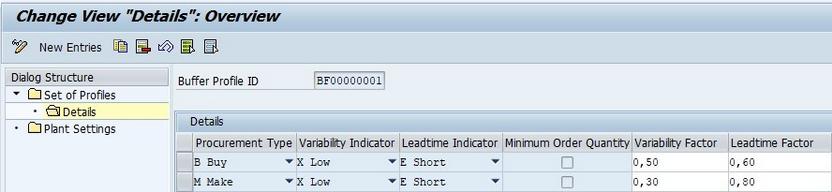

Buffer Profile

Tampon profilleri için uyarlama üzerinde tedarik türü (B – Buy, M – Make, T –Transfer), talep değişkenliği, tedarik süresi, minimum sipariş miktarı bazında, değişkenlik faktörü değeri ve tedarik süresi faktör değeri girişleri gerçekleştirilir. Malzemenin sınıflandırma özelliklerine göre değişkenlik faktörü değeri ve tedarik süresi faktör değeri tespit edilir. Sistem bu değerleri tampon profillerinin değerlerini hesaplarken dikkate alacaktır.

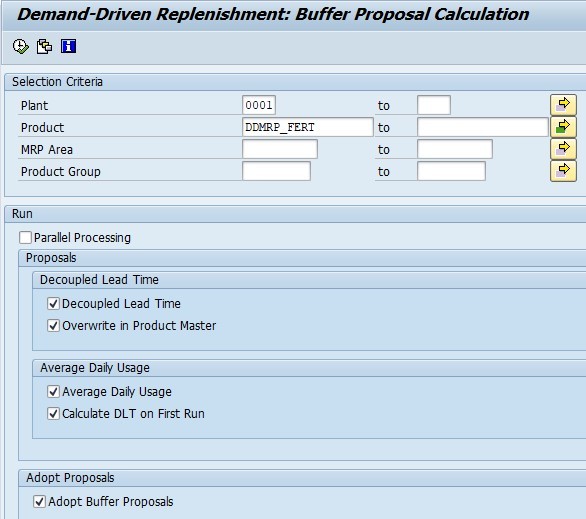

Schedule Buffer Proposal Calculation

Bu Fiori uygulaması ile, ortalama günlük kullanım, decoupled lead time, tampon profilleri ve diğer çeşitli faktörlere dayalı olarak malzemeler için tampon (stok) seviyeleri üretilir.

Schedule Lead Time Classification of Products (DD) Fiori uygulamasının yanı sıra SAP ABAP programı (PPH_DD_BUFFER_PROPOSAL_CALC) kullanarak bu işlem gerçekleştirilebilir.

Buffer Proposal Calculation

Planlama çalışmalarının amacı, daha iyi bir talep kalitesi kullanarak, talebi karşılamak için gerekli tedarik öğeleri yaratmaktır. Bu, gerçek müşteri taleplerini daha doğru bir şekilde karşılamayı ve optimum tedarik öğelerinin yaratılmasını sağlar. Bu da, bir yandan hizmet seviyelerini geliştirirken diğer yandan stok seviyelerini düşürmektedir.

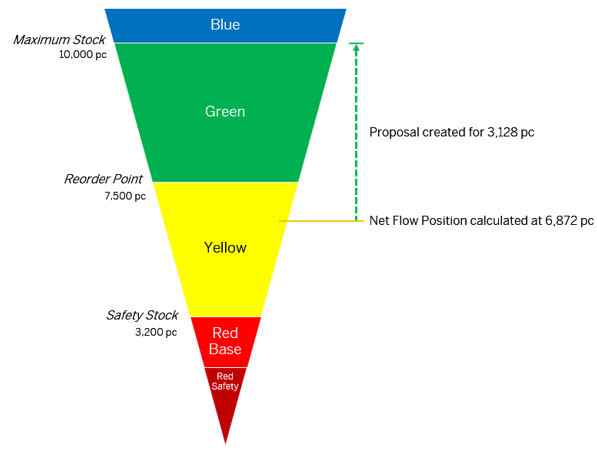

Tedarik öğelerinin yaratılması için hesaplama mantığı:

Eldeki Stok + Açık Tedarik Öğeleri – Açık Geçmiş (Bugün dahil) Talep – Kısıtlı Aşırı Talep

Yani eldeki stok miktarı açık tedarik miktarına eklenir. Ardından toplam açık talep miktarı (bugünkü talepler dahil) ve kısıtlı aşırı talep çıkartılır. Bu hesaplama, net akış konumu ile sonuçlanır. Net akış miktarı yeniden sipariş noktasının altındaysa, stok seviyesini maksimum stok miktarına kadar getirecek şekilde bir tedarik önerisi oluşturulur.

Örnekte farklı bölgeleri görebilirsiniz. Net akış konumu 6872 adet (mevcut stok) olarak hesaplandı. Bu nedenle, sistem stok seviyesini 10000 adet olan maksimum stok düzeyine getirmek için 3128 adetlik bir tedarik önerisi oluşturur.

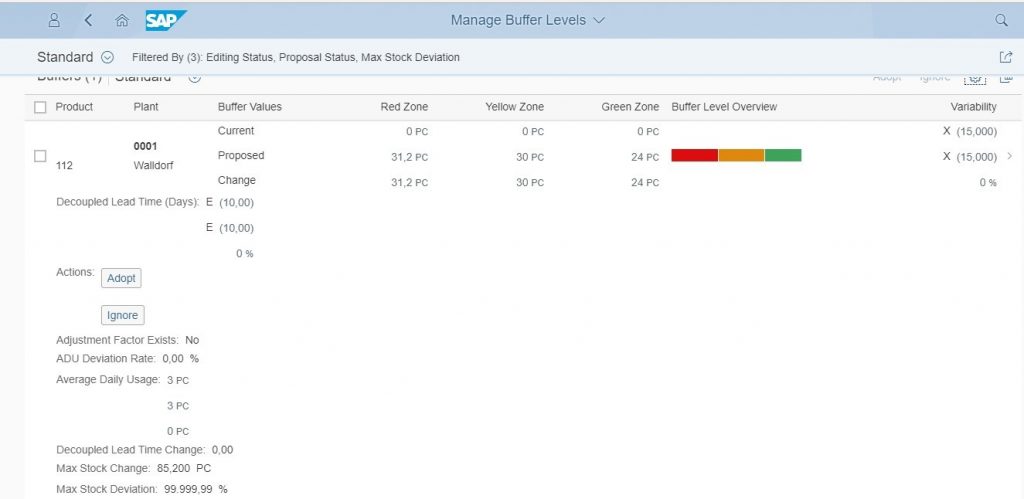

Manage Buffer Levels

Bu uygulama ile, tampon seviyeleri için miktar önerilerini ayarlamak ve böylece bir ürünün ortalama talebi karşılamak için yeterince stok tutulmasına, aşırı depo masraflarının veya tüketim nedeniyle oluşan kayıpların önlenmesi sağlanabilmektedir.

Tampon düzeylerinin hesaplamaları:

Avarage Daily Usage (ADU) = 3

Decoupled Lead Time = 10

Lead Time Factor = 0,8

Variability Factor = 0,3

Sarı bölge için (ADU X Decoupled Lead Time); 3 X 10 = 30

Kırmızı bölge için (Yellow X Lead Time Factor); 30 X 0,8 = 24

Kırmızı emniyet bölgesi için (Red Base X Variability Factor) = 24 X 0,3 = 7,2

Toplam kırmızı bölge 24 + 7,2 = 31,2

Yeşil bölge için (MAX (Yellow X Lead Time Factor) OR (Minimum Order Quantity) OR (ADU X Order Cycle)); 30 X 0,8 = 24

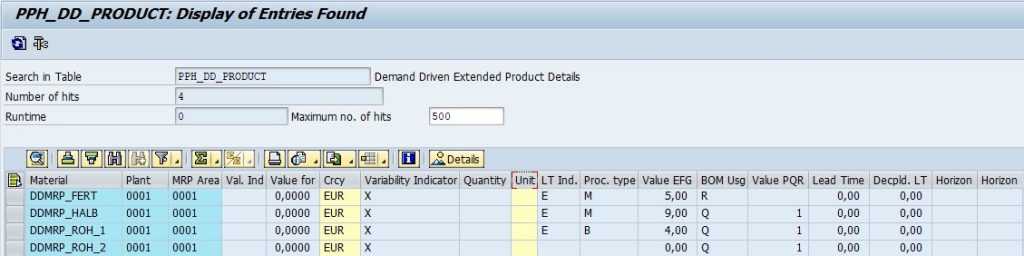

Demand Driven Extended Product Details

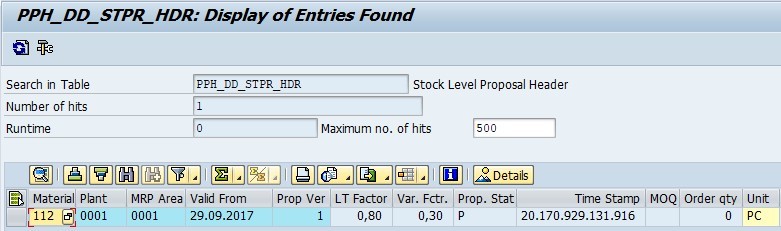

Malzeme sınıflandırma özellikleri PPH_DD_PRODUCT tablosunda tutulmaktadır.

Tampon seviyeleri için hesaplamalar ve değerler PPH_DD_STPR_HDR tablosunda tutulmaktadır.